SMT貼片加工的工藝流程是什么?

SMT貼片加工工藝涵蓋精密制造與智能控制:首道工序為錫膏印刷,采用階梯鋼網適配不同高度焊盤,刮刀壓力控制在8~12N/cm2,速度設定50~150mm/s以確保填充率≥75%。元件貼裝階段依賴六軸聯動貼片機,針對0402微型件采用真空吸嘴與振動飛達供料,貼裝壓力誤差≤±0.1N;而BGA芯片需借助共聚焦傳感器識別中心坐標,角度偏差不超過±0.5°。回流焊接時按JEDEC標準設置四段溫度曲線,峰值溫度達245℃(無鉛工藝),配合氮氣保護降低空洞率至2%以下。那么SMT貼片加工的工藝流程是什么呢?

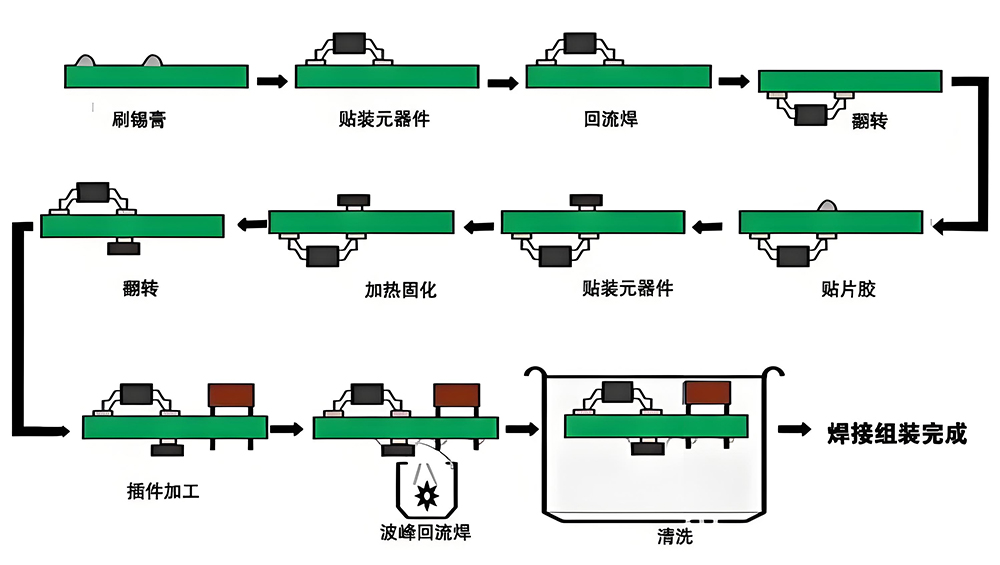

一、SMT 貼片加工核心工藝流程解析

① PCB 板預處理:奠定加工基礎

PCB(Printed Circuit Board,印刷電路板)作為電子元器件的載體,其預處理質量直接影響后續貼片精度。預處理流程包括:

1. 開箱檢驗:核對 PCB 板規格(尺寸、層數、材質)、表面處理工藝(沉金、OSP、噴錫等),檢查是否存在變形、劃傷或氧化問題,如高頻電路常用羅杰斯板材,需特別注意其熱膨脹系數匹配性。

2. 烘烤除濕:針對儲存環境濕度超標的 PCB,需在 120±5℃條件下烘烤 4-8 小時,消除基材吸水導致的爆板風險。此步驟對多層 HDI 板尤為重要,可避免回流焊時出現分層缺陷。

3. 定位基準校準:通過光學定位系統(MARK 點識別)建立 PCB 坐標系,確保貼片機精準定位。MARK 點設計需遵循 IPC-7351 標準,直徑≥1mm,周圍留 3mm 無干擾區域。

② 錫膏印刷:構建電氣連接橋梁

錫膏印刷是 SMT 加工的關鍵工序,直接影響焊點可靠性。其工藝控制要點如下:

1. 鋼網制作:根據 PCB 焊盤設計采用激光切割或電鑄成型,開口比例通常為 1:1(面積比),厚度控制在 0.1-0.15mm(對應 0402 元件)。對于 BGA 芯片,需采用階梯鋼網(Step Stencil)保證不同高度焊盤的錫量一致性。

2. 印刷參數優化:刮刀速度設定為 20-80mm/s,壓力 0.3-0.5kg/cm2,脫模速度 0.1-0.3mm/s,如0603 電阻印刷時,速度過快會導致錫膏擴散,壓力不足則易產生缺錫。

3. 質量檢測:采用 3D 錫膏檢測儀(SPI)測量厚度偏差(±10%)、面積覆蓋率(≥75%),重點監控 QFN 元件底部錫膏填充情況,避免空洞缺陷。

③ 元器件貼裝:高精度自動化作業

貼片環節需實現微米級精度控制,涉及以下關鍵技術:

1. 飛達選型與配置:根據元件類型(被動元件/IC 芯片)選擇電動/氣動飛達,間距誤差≤±0.05mm,如0402 電容貼裝需采用專用小孔徑飛達,防止卡料。

2. 吸嘴系統優化:針對不同元件尺寸配備真空吸嘴(Φ0.2-2.0mm),BGA 芯片采用防靜電陶瓷吸嘴,避免靜電損傷。貼裝壓力控制在 0.1-0.3N,防止壓壞元件。

3. 視覺定位補償:通過飛行拍照系統實時校正元件偏移,X/Y 軸精度可達±25μm,θ 角偏差≤±0.05°。對于異形元件(如連接器),需定制吸嘴并編寫專用貼裝程序。

④ 回流焊接:冶金結合的形成過程

回流焊溫度曲線設置是決定焊點質量的核心因素,需遵循 JEDEC J-STD-020 標準:

1. 預熱區(80-120℃):以 1-3℃/s 速率升溫,去除助焊劑溶劑,時間控制在 60-120 秒。若升溫過快,可能導致錫膏飛濺。

2. 保溫區(120-150℃):維持 60-90 秒,使助焊劑活化,均勻加熱 PCB 各部位。此時需監測爐內氧含量,建議控制在 500ppm 以下。

3. 回流區(峰值 210-240℃):持續時間 30-60 秒,確保錫膏完全熔融。無鉛焊錫(Sn-Ag-Cu)的液相線溫度約 217℃,需比有鉛工藝高 30℃左右。

4. 冷卻區(<100℃):以 2-4℃/s 速率降溫,形成細密晶粒結構。強制風冷可使焊點結晶更致密,但需避免溫差過大導致 PCB 翹曲。

⑤ AOI 檢測:全流程質量把控

自動光學檢測(AOI)貫穿 SMT 加工全過程,分為三個階段:

1. 錫膏檢測(Post-Print AOI):識別少印、多印、連錫等問題,分辨率可達 5μm,誤判率<0.5%。

2. 貼裝后檢測(Post-Placement AOI):檢查元件偏移、反向、缺失,支持 01005 微小元件檢測,通過深度學習算法提升復雜場景識別率。

3. 回流后檢測(Post-Reflow AOI):檢測虛焊、立碑、橋接等缺陷,結合紅外熱成像技術可發現隱藏焊點問題。數據反饋至貼片機實現閉環控制。

SMT貼片加工的核心流程始于PCB預處理,需清潔板面并定位校準,確保焊盤無氧化且Mark點精準對齊。隨后通過全自動印刷機將錫膏均勻漏印至焊盤,采用激光切割鋼網控制開口精度,配合SPI檢測儀實時監控厚度與覆蓋率。

第三步由高速貼片機完成元件貼裝,依據“從小到大”原則依次放置電阻、電容及IC芯片,利用視覺系統補償位置偏差。最后經回流焊接爐五溫區加熱,使錫膏熔化形成冶金結合,冷卻后通過AOI光學檢測排查虛焊、偏移等缺陷,必要時進行手工返修或X射線透視驗證BGA焊點質量。

二、特殊工藝場景應對策略

① 柔性電路板(FPC)貼裝難點

FPC 因基材柔軟易變形,需采取特殊措施:

1. 載板治具固定:采用磁性載板吸附 FPC,配合真空吸附防止移位。貼裝壓力降至 0.05-0.1N,避免折痕。

2. 低溫焊接工藝:選用 Sn-Bi 低溫錫膏(熔點 138℃),回流峰值溫度控制在 160-180℃,減少熱應力損傷。

3. 局部補強設計:在 FPC 接口處預貼 PI 補強板,提高機械強度,滿足插拔測試要求。

② BGA/CSP 封裝器件貼裝要點

1. X-Ray 對位:采用在線 X-Ray 設備實時監測貼裝位置,精度可達±10μm,確保球柵陣列共面性。

2. 底部填充工藝:回流后注入環氧樹脂填充劑,通過毛細作用填滿芯片與 PCB 間隙,增強抗震性能。固化溫度 150℃,時間 30 分鐘。

3. 超聲振動輔助:在貼裝過程中施加 40kHz 超聲振動,破壞氧化膜,提升焊接潤濕性,尤其適用于無鉛焊料。

三、材料管理:穩定SMT貼片加工質量的前提

1. 元器件管理規范

元器件質量直接影響SMT貼片加工成品率:

1.1 供應商評估與選擇:建立嚴格的供應商審核制度,確保元器件來源可靠

1.2 來料檢驗標準:制定詳細的檢驗標準和抽樣方案,包括外觀檢查、尺寸測量和可焊性測試

1.3 存儲條件控制:敏感元件(如MSD元件)需按規定條件存儲,防止受潮或氧化

2. 錫膏管理與使用規范

錫膏是SMT貼片加工的關鍵材料,其管理要點包括:

2.1 儲存與回溫管理:按規定溫度儲存,使用前充分回溫(通常4小時以上)

2.2 使用時間控制:開蓋后錫膏應在規定時間內使用完畢(通常不超過8小時)

2.3 黏度監測:定期檢測錫膏黏度,確保印刷性能穩定

3. PCB板材處理與保管

PCB質量同樣影響SMT貼片加工結果:

3.1 防潮處理:特別是高TG板材,需防止吸潮導致焊接缺陷

3.2 表面處理保護:如OSP板需注意有效期,避免表面處理層失效

3.3 使用前烘烤:對已吸潮的PCB進行適當烘烤(通常105°C,2.4小時)

四、人員培訓與操作規范:SMT貼片加工效率的人力保障

1. 專業技能培訓體系

高素質的操作人員是高效SMT貼片加工的保障:

1.1 分級培訓制度:根據崗位需求設計不同層次的培訓內容

1.2 理論與實操結合:不僅講解原理,更要注重實際操作能力培養

1.3 定期考核評估:通過考核確保培訓效果,識別需要改進的環節

2. 標準化操作流程(SOP)制定與執行

規范的操作流程可減少人為失誤:

2.1 詳細的操作指導書:每個工序都應有圖文并茂的操作說明

2.2 關鍵參數記錄:要求操作人員按規定記錄重要工藝參數

2.3 變更管理流程:任何工藝變更都需經過評審和批準

3. 多技能人才培養

培養多技能人員可提高生產靈活性:

3.1 崗位輪換制度:讓員工熟悉不同工序的操作,提高應變能力

3.2 異常處理培訓:培養員工識別和處理常見問題的能力

3.3 持續學習機制:鼓勵員工學習新技術和新工藝,保持競爭力

五、質量檢測與過程控制:SMT貼片加工質量的最后防線

1. 全過程檢測策略

在SMT貼片加工中實施全過程質量監控:

1.1 來料檢驗(IQC):確保所有材料符合質量要求

1.2 過程檢驗(IPQC):在各關鍵工序設置檢查點,及時發現偏差

1.3 最終檢驗(FQC):成品進行全面檢測,防止不良品流出

2. 先進檢測技術應用

采用現代化檢測設備提高檢測效率和準確性:

2.1 自動光學檢測(AOI):快速檢測焊點質量和元件位置

2.2 X射線檢測(X.ray):檢查BGA等隱藏焊點的質量

2.3 在線測試(ICT):驗證電路功能和連接性

3. 數據驅動的質量改進

利用質量數據進行持續改進:

3.1 缺陷統計分析:識別主要缺陷類型和發生規律

3.2 過程能力分析:評估各工序的穩定性和能力指數

3.3 糾正預防措施:針對系統性質量問題采取根本性解決方案

通過系統性地優化設備、工藝、材料、人員和檢測五個關鍵環節,企業可以顯著提升SMT貼片加工的效率和質量水平。在實際應用中需根據自身產品特點和生產條件,有針對性地選擇最適合的優化策略,并建立持續改進機制,才能保持競爭優勢。

六、行業發展趨勢與技術創新

① 智能化升級方向

1. 工業物聯網應用:通過MES系統實現設備互聯,實時采集貼片機、回流焊等設備數據,利用AI算法預測維護需求,減少停機時間。

2. 數字孿生技術:構建虛擬產線模型,模擬不同工藝參數組合的效果,縮短新產品導入周期。某企業案例顯示,試產次數由3次降至1次。

3. 協作機器人集成:在異形元件手動貼裝工位引入六軸機械臂,配合AR眼鏡指導操作,效率提升40%,錯誤率下降至0.1%以下。

② 新材料新工藝探索

1. 納米銀燒結技術:替代傳統焊料,導熱系數高達200W/(m·K),適用于大功率器件封裝。燒結溫度僅需200-250℃,低于傳統回流焊溫度。

2. 嵌入式無源元件:將電阻、電容直接印制在PCB內部,節省貼片工序。采用加成法工藝,線寬/間距可做到<50μm。

3. 生物基助焊劑研發:提取天然植物成分制備環保型助焊劑,殘留物可生物降解,滿足RoHS+REACH雙重認證要求。

七、質量控制體系與常見問題解決

① 關鍵質量指標監控

項目 | 檢測標準 | 工具設備 |

貼片精度 | X/Y±25μm,θ±0.05° | 三維影像儀 |

錫膏厚度 | ±10%設計值 | 3D-SPI |

焊點強度 | ≥5N(0603元件) | 推力測試儀 |

絕緣電阻 | >100MΩ(50VDC) | 兆歐表 |

② 典型缺陷分析與對策

1. 立碑現象:因兩端受熱不均導致元件豎起。解決方案:調整回流焊溫區溫度分布,降低保溫區斜率;優化元件布局,避免相鄰焊盤熱容量差異過大。

2. 錫珠產生:錫膏塌陷或阻焊層破損所致。改進措施:選用合適粒徑錫粉(Type4-5),增大鋼網開口間距;提高PCB阻焊層精度,確保焊盤邊緣清晰。

3. 虛焊問題:表面污染或氧化造成。預防方法:加強PCB前處理清洗(離子污染<1.5μg/cm2);對BGA器件進行提前烘烤(125℃,24小時)。

SMT貼片加工作為電子制造產業鏈的核心環節,其工藝流程涵蓋PCB預處理、錫膏印刷、元器件貼裝、回流焊接、質量檢測等多個關鍵步驟。每個環節都需嚴格把控工藝參數,結合先進的檢測技術和智能化手段,才能確保產品的高質量與可靠性。

SMT貼片加工的工藝流程是什么?前期實施數字化物料編碼與恒溫車間管控(22±2℃,濕度45%-65%RH),預防靜電損傷與焊膏變質。生產中嚴格執行“三檢制”——SPI檢測印刷質量、貼裝后AOI校驗元件極性、回流后三維掃描識別冷焊問題。對于高頻出現的立碑現象,通過調整保溫區斜率≤2℃/s并縮小相鄰焊盤熱容量差異來改善。最終成品需經歷功能測試與外觀全檢,分板后清洗殘留助焊劑,包裝出貨前加貼防偽標簽,全程可追溯至具體工單與設備參數。

客服1

客服1