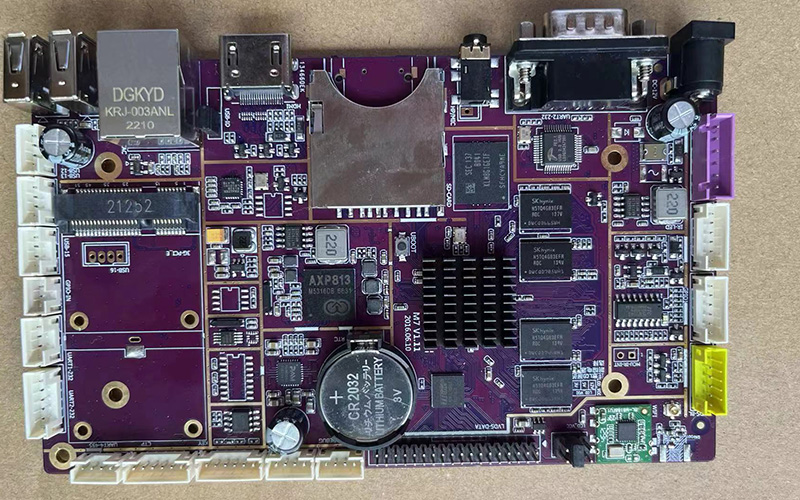

哪些因素會影響SMT貼片的質量?

影響SMT貼片質量的關鍵因素涵蓋“人、機、料、法、環”五大維度:操作人員的技術規范性、設備如貼片機和回流焊爐的精度穩定性,直接決定生產一致性;物料如錫膏合金成分、PCB焊盤設計與元器件引腳氧化程度,是焊接可靠性的物質基礎。工藝方法中鋼網開孔設計、印刷參數、回流曲線設置需經科學驗證,而環境中的塵埃、溫濕度波動及靜電干擾,則是潛在的質量風險點,必須在SMT貼片加工中嚴格管控,那么還有哪些因素會影響SMT貼片的質量呢?

一、物料因素:質量控制的源頭

① PCB質量

PCB作為電子元器件的承載基礎,其質量直接影響貼片精度和可靠性:

1. 基材特性:玻璃化轉變溫度(Tg)、熱膨脹系數(CTE)、介電常數等參數必須符合產品要求

2. 尺寸精度:板厚、長寬公差、翹曲度(通常要求<0.75%)直接影響定位精度

3. 焊盤設計:焊盤尺寸、形狀、間距(pitch)及表面處理(如ENIG、OSP、HASL等)必須與元器件匹配

4. 阻焊層質量:厚度均勻性、對準精度、耐熱性,避免阻焊橋和漏開窗等問題

② 元器件質量

元器件是貼裝的核心對象,其質量一致性至關重要:

1. 封裝一致性:尺寸公差、引腳共面性(一般要求<0.1mm)、引腳氧化情況

2. 可焊性:引腳表面鍍層(如SnPb、SnAgCu、純Sn等)的均勻性和活性

3. 溫濕度敏感等級:MSD(Moisture Sensitive Device)等級管理,特別是對于QFN、BGA等器件

4. 編帶與包裝:編帶尺寸精度、料盤標識清晰度,避免混料和極性錯誤

③ 錫膏質量

錫膏是形成電氣和機械連接的關鍵介質,其性能直接影響焊接質量:

1. 合金成分:常見的有SAC305、SAC307等無鉛合金,成分偏差會影響熔點、強度和可靠性

2. 粉末形態與粒度:通常使用Type 3(25-45μm)或Type 4(20-38μm)球形粉末

3. 助焊劑活性:活性等級(ROL0、ROL1、ROLML等)需與清潔要求匹配

4. 粘度與流變性:影響印刷成形性和抗塌陷性,需隨環境溫度調整

5. 存儲與使用:必須嚴格遵守冷藏條件(通常0-10℃)和回溫時間(通常4-24小時)

SMT貼片加工的質量受多重核心因素影響,物料品質是首要基礎,包括PCB板材平整度、元器件可焊性及錫膏活性等,任何環節的微小偏差都可能導致焊接缺陷。工藝參數控制尤為關鍵,從鋼網印刷的精度、貼片機的定位準確性到回流焊溫度曲線的科學性,都需精確匹配產品特性,同時生產環境的溫濕度、潔凈度及靜電防護水平,也會直接影響元器件性能和焊接可靠性,需建立全流程的精細化管理體系。

二、工藝參數控制:精準的工藝窗口

① 錫膏印刷工藝

印刷是SMT的第一道工序,其質量對后續工藝有決定性影響:

1. 鋼網參數:

1.1 厚度選擇:根據最小器件間距確定,通常0.1-0.15mm

1.2 開孔設計:開口尺寸通常為焊盤的85-95%,形狀優化(如倒梯形)

1.2 張力管理:使用張力計定期檢測,通常要求>35N/cm2

2. 印刷參數:

2.1 刮刀壓力:通常30-50N/cm,確保鋼網與PCB緊密接觸

2.2 印刷速度:通常20-80mm/s,精細間距需降低速度

2.3 分離速度:通常0.1-3mm/s,影響錫膏釋放

2.4 清潔頻率:每5-20次印刷清潔一次,防止堵孔

3. 印刷質量檢測:

3.1 2D/3D SPI(錫膏檢測儀)的實時監控

3.2 厚度測量:目標值±15%以內

3.3 面積覆蓋率:>75%

3.4 體積控制:關鍵器件需嚴格監控

② 貼裝工藝控制

貼裝精度直接決定元器件的位置準確度:

1. 設備精度指標:

1.1 貼裝精度:通常±0.05mm

1.2 重復精度:通常±0.02mm

1.3 旋轉精度:通常±0.2°

2. 吸嘴管理:

2.1 吸嘴選型:根據元器件尺寸匹配

2.2 清潔維護:定期清潔,防止堵塞和磨損

2.3 真空檢測:確保拾取和放置的可靠性

3. 供料器管理:

3.1 供料精度:步進精度和供料穩定性

3.2 校準維護:定期位置校準

3.3 料帶張力:合適的剝離角度和張力

4. 元器件識別:

4.1 視覺系統照明:環形光、同軸光、背光的選擇

4.2 識別算法:灰度、外形、OCR等識別方式

4.3 容差設置:合理的識別容差,避免誤判

③ 回流焊接工藝

回流焊接是形成冶金結合的關鍵過程,溫度曲線至關重要:

1. 預熱區:

1.1 升溫速率:通常1-3℃/s,避免熱沖擊

1.2 溫度范圍:室溫至150℃左右

1.3 時間控制:60-120秒,使PCB和元器件均勻受熱

2. 活性區:

2.1 溫度范圍:通常150-200℃

2.2 時間控制:60-90秒,使助焊劑充分活化

2.3 助焊劑作用:去除氧化物,降低表面張力

3. 回流區:

3.1 峰值溫度:無鉛工藝通常235-245℃,有鉛工藝210-220℃

3.2 液相線以上時間(TAL):無鉛通常45-90秒

3.3 峰值溫度控制:不超過元器件和PCB的最高耐溫

4. 冷卻區:

4.1 冷卻速率:通常2-4℃/s,避免熱應力

4.2 凝固過程:影響焊點微觀結構

5. 溫度曲線監控:

5.1 定期測試:每班至少一次

5.2 熱電偶布置:關鍵器件和不同位置

5.3 實時監控:部分先進爐子具備

④ 檢測與返修工藝

1. 檢測技術:

1.1 AOI(自動光學檢測):焊點外觀、元器件位置

1.2 AXI(自動X射線檢測):BGA、QFN等隱藏焊點

1.3 ICT(在線測試):電氣性能測試

1.4 功能測試:整機功能驗證

2. 返修工藝控制:

2.1 局部加熱:避免熱損傷

2.2 溫度控制:精確的升溫曲線

2.3 保護措施:周圍元器件的隔熱保護

三、設備狀態與維護:穩定生產的基石

① 設備精度與校準

1. 貼片機:定期進行CPK(過程能力指數)測試,確保精度在規格內

2. 印刷機:視覺系統校準、刮刀平行度調整

3. 回流焊:加熱區溫度均勻性測試(通常要求±5℃以內),風速平衡

4. 檢測設備:標準板校準,分辨率驗證

② 預防性維護體系

1. 日常保養:清潔、潤滑、緊固

2. 定期校準:按計劃進行精度驗證

3. 備件管理:關鍵備件的庫存管理

4. 故障記錄與分析:建立設備履歷,預測性維護

③ 設備環境適應性

1. 地基防震:特別是高精度設備

2. 溫度穩定性:車間溫度變化影響設備精度

3. 電力質量:穩定電壓,避免波動

四、環境控制:被忽視的關鍵因素

① 潔凈度控制

1. 空氣潔凈度:通常要求10萬級(ISO 8)以上

2. 靜電防護:EPA區域管理,濕度控制(通常40-60%RH)

3. 污染物控制:避免灰塵、纖維等污染物

② 溫濕度管理

1. 溫度:通常控制在20-26℃,穩定性±2℃

2. 相對濕度:40-60%RH,防止元器件受潮和錫膏性能變化

3. 溫濕度監測:實時監控和記錄

③ 防護體系

1. 人員防護:防靜電服、手腕帶、鞋

2. 工作區防護:防靜電工作臺、地板、貨架

3. 包裝與轉運:防靜電包裝材料、周轉容器

五、人為因素:知識與執行的結合

① 人員培訓與認證

1. 操作培訓:設備操作、程序制作

2. 工藝培訓:工藝原理、參數理解

3. 質量意識:質量標準、缺陷識別

4. 認證體系:IPC標準認證(如IPC-A-610、IPC-J-STD-001)

② 標準作業程序(SOP)

1. 詳細作業指導:圖文并茂,易懂易執行

2. 關鍵參數明確:設定值和容忍度

3. 異常處理流程:明確異常識別和上報路徑

4. 版本控制:確保使用最新版本

③ 質量意識與責任心

1. 首件確認:嚴格執行首件檢查

2. 自檢互檢:操作員的自檢和工序間互檢

3. 質量責任制:明確質量責任,建立追溯體系

六、管理體系:系統性的質量保障

① 質量管理體系

1. ISO 9001體系:建立系統的質量管理

2. 過程控制計劃:識別關鍵控制點

3. 統計過程控制:使用SPC監控過程穩定性

4. 持續改進機制:PDCA循環的應用

② 可追溯性管理

1. 物料追溯:批次管理、先進先出

2. 過程追溯:工藝參數記錄、設備狀態

3. 產品追溯:從原材料到成品的全鏈條追溯

4. 條碼/RFID系統:自動化追溯系統

③ 供應商管理

1. 供應商評估:質量、交期、服務

2. 進料檢驗:IQC檢驗標準和抽樣計劃

3. 供應商協同:質量問題協同解決

3. 績效評價:定期評估和分級管理

七、成品質量管控:確保產品符合認證標準

成品質量管控是產品出廠前的最后一道防線,百千成電子對每一批次成品都進行全面檢測,確保產品符合認證標準要求:

① 成品全項檢測:成品檢測項目包括外觀檢測、尺寸檢測、電氣性能檢測、可靠性測試等,檢測標準嚴格遵循認證標準要求:

1. 外觀檢測:采用AOI檢測+人工目視檢測的方式,檢查產品的元器件貼裝情況、焊點質量、PCB板外觀等,確保無缺件、錯件、虛焊、連錫等缺陷;

2. 尺寸檢測:檢測產品的整體尺寸、安裝孔位置等,確保符合客戶安裝要求;

3. 電氣性能檢測:根據產品規格書要求,測試產品的電壓、電流、電阻、電容、頻率等電氣參數,確保符合設計要求;

4. 可靠性測試:對批量生產的產品,每批次抽取3.5件進行高低溫循環、振動、鹽霧等可靠性測試,確保產品在惡劣環境下的穩定運行。

② 成品檢驗記錄與追溯:每一批次成品的檢測數據都詳細記錄在《成品檢驗記錄表單》中,包括產品批次號、檢測項目、檢測結果、檢測人員、檢測時間等信息,建立產品追溯體系。若后續發現質量問題,可通過批次號快速追溯到原材料、生產設備、操作人員、檢測數據等,明確質量責任,及時采取召回或整改措施。

③ 成品放行控制:成品需經質量部門審核批準后,方可出廠放行。質量部門根據成品檢驗記錄、可靠性測試報告、客戶訂單要求等,對成品質量進行綜合評估,評估合格后出具《成品放行通知單》,倉庫憑通知單辦理出庫手續;若評估不合格,成品不得出廠,需按不合格品控制流程進行處理。

八、售后服務與持續改進:提升客戶滿意度

百千成電子將售后服務作為質量管控體系的延伸,通過客戶反饋與持續改進,不斷提升SMT貼片加工工藝的質量水平:

① 客戶反饋處理:建立客戶反饋機制,通過電話、郵件、在線客服等渠道收集客戶的意見與建議,對客戶投訴的質量問題,在24小時內進行響應,72小時內給出解決方案。客戶反饋分為質量投訴、技術咨詢、服務建議三類,每類反饋都需記錄在《客戶反饋處理記錄表單》中,明確處理責任人、處理措施與處理期限,確保客戶反饋得到及時有效的處理。

② 持續改進:建立持續改進機制,定期開展質量分析會議,分析來料檢驗、過程檢驗、成品檢驗與客戶反饋中發現的質量問題,運用魚骨圖、5Why分析法等工具,查找問題的根本原因,制定糾正預防措施,同時關注行業標準的更新動態與技術發展趨勢,持續優化生產工藝、升級生產設備、完善質量體系,不斷提升產品質量與客戶滿意度。

如針對客戶反饋的交付周期問題,通過優化生產流程、增加生產設備等措施,將交付周期從15個工作日縮短至7.10個工作日;針對行業標準的更新,及時調整質量體系文件與生產工藝參數,確保產品持續符合認證標準要求。

九、新興技術與挑戰

① 微組裝技術的影響

1. 01005及更小組件:對精度和穩定性的更高要求

2. PoP(堆疊封裝):特殊工藝要求

3. 3D-MID:三維電路對貼裝的新挑戰

② 新材料應用

1. 低溫錫膏:應對熱敏感基板和器件

2. 高溫材料:應對高功率器件散熱需求

3. 導電膠:柔性電路的特殊連接材料

③ 智能化與數字化

1. 工業4.0集成:MES、ERP系統整合

2. 大數據分析:過程數據深度挖掘

3. 人工智能應用:智能檢測、預測性維護

4. 數字孿生:虛擬仿真優化工藝

十、特殊工藝與材料的考量

① 混裝工藝(SMT+THT)

1. 焊接順序:先貼片后插裝,或相反

2. 保護措施:波峰焊中的遮蔽治具

3. 熱沖擊管理:多次受熱的影響

② 柔性電路板(FPC)貼裝

1. 載板設計:保證定位和支撐

2. 張力控制:避免FPC變形

3. 溫度曲線:適應FPC的低熱容特性

③ 大尺寸與重型器件

1. 支撐設計:避免PCB變形

2. 貼裝參數:低速高精度貼裝

3. 焊接強化:可能需要點膠加固

哪些因素會影響SMT貼片的質量?質量波動常源于設備、工藝與管理的協同失效。高精度貼裝依賴設備的定期校準與維護,若貼片機真空吸嘴磨損或視覺識別偏差,會直接導致錯位、立碑等缺陷。工藝方面錫膏印刷的厚度均勻性、貼裝壓力與速度的匹配、回流焊各溫區時間控制,構成精密的熱力學系統。此外,來料檢驗標準、車間ESD防護等級、操作員對IPC標準的執行力度等管理細節,往往對最終質量產生決定性影響。

客服1

客服1