SMT貼片加工是否適用于大功率元件?

SMT貼片加工對大功率元件的適配性已得到充分驗證,不少人擔憂的散熱、焊點可靠性問題,可通過選用陶瓷/銅基板、定制回流焊溫度曲線、搭配高導熱焊錫膏解決。相較于傳統插件工藝,SMT貼片加工能提升元件貼裝密度,降低寄生參數,優化電氣性能,且在批量生產中顯著降低成本,廣泛應用于LED照明、儲能設備等大功率場景,適配性無需置疑,那么SMT貼片加工是否適用于大功率元件呢?

一、SMT貼片加工是否適用于大功率元件

答案是明確的:SMT貼片加工完全適用于大功率元件,且在技術可行性、生產效率、產品性能、成本控制等方面展現出顯著優勢。隨著SMT技術的升級、材料的創新以及工藝方案的優化,傳統應用中的散熱、焊接可靠性、機械強度等核心挑戰已逐步得到解決,SMT貼片加工已成為大功率元件組裝的主流工藝之一,在新能源汽車、工業電源、LED照明等領域得到廣泛應用并取得成熟案例。

二、SMT貼片加工適用于大功率元件的技術可行性與核心優勢

2.1 技術可行性:SMT工藝的精度與兼容性升級

首先是貼裝精度的提升。大功率元件的封裝尺寸通常較大,對貼裝精度的要求雖低于微型元件,但仍需保證元件引腳與PCB焊盤的精準對齊。當前主流的高精度貼片機的貼裝精度可達±0.03mm/3σ,重復定位精度±0.01mm,能夠滿足大尺寸功率元件(如50mm×50mm封裝的IGBT模塊)的貼裝需求,同時貼片機的視覺識別系統,已升級為高清CCD相機+AI圖像識別算法,可自動識別元件封裝輪廓、引腳位置,即使是特殊封裝的大功率元件,也能實現精準定位。

其次是焊接工藝的適配性優化,回流焊技術的進步的關鍵,傳統回流焊爐的溫度曲線控制精度較低,難以滿足大功率元件對焊接溫度的嚴格要求,而新一代回流焊爐(如HELLER 1913 MKIII)采用分區控溫技術,可實現8-12個溫區的獨立溫度調節,溫度控制精度可達±1℃,能夠根據大功率元件的封裝類型(如陶瓷封裝、塑料封裝)、焊料特性,定制專屬的回流焊溫度曲線,確保焊錫層充分熔融、潤濕,形成可靠的焊接接頭。

大功率元件的封裝形式正逐步向SMT兼容方向升級,傳統插件式功率元件的占比持續下降,表面貼裝式功率元件(如DFN、TO-252、TO-263封裝的功率MOSFET,以及表面貼裝型IGBT模塊)的應用日益廣泛。這些表面貼裝式大功率元件的引腳設計,符合SMT貼片加工的工藝要求,可直接通過焊膏印刷、貼裝、回流焊完成組裝,無需額外修改工藝流程,大幅提升了SMT貼片加工的適配性。

2.2 核心優勢:小型化、自動化與成本優化

一是助力產品小型化與高功率密度。在新能源汽車、儲能設備等對空間要求嚴苛的場景中,產品的體積和重量直接影響整體性能。SMT貼片加工無需為元件引腳預留插入孔,可大幅提升PCB板的元件貼裝密度,如在同一塊100mm×100mm的PCB板上,SMT貼片加工可貼裝的大功率元件,數量較插件工藝提升40%以上,同時表面貼裝式大功率元件的封裝高度通常低于插件式元件,有利于降低產品的整體厚度,實現電子設備的小型化、輕薄化設計。

以大功率LED照明燈具為例,采用SMT貼片加工的LED模組,體積較傳統插件式模組縮小30%,功率密度提升50%,可更好地適配戶外照明、汽車大燈等空間受限的場景。

二是提升生產效率與一致性。大功率元件的傳統插件工藝依賴人工插裝,不僅效率低下(人均每小時僅能插裝數十個元件),且人工操作的不確定性易導致元件插裝偏移、引腳彎曲等問題,影響產品一致性。

而SMT貼片加工實現了全自動化生產,一條SMT生產線每小時可貼裝數千個大功率元件,生產效率較人工插件提升50倍以上,同時自動化生產流程可有效避免人工操作的誤差,焊膏印刷量、貼裝壓力、焊接溫度等參數均由計算機精準控制,產品合格率可穩定在99.5%以上,遠高于傳統插件工藝的95%左右。對于需要大批量生產的大功率電子設備(如新能源汽車電控模塊、工業電源),SMT貼片加工的高效率、高一致性優勢尤為突出。

三是降低生產成本與供應鏈風險。大規模量產場景中,SMT貼片加工的自動化生產,可大幅減少人工需求,一條SMT生產線僅需2-3名操作人員,而傳統插件生產線需10-15名操作人員,人工成本降低70%以上。此外SMT貼片加工的物料損耗率更低,焊膏印刷采用鋼網模板精準控制用量,物料損耗率可控制在0.5%以下,而插件工藝中元件引腳的剪切、折彎過程易導致元件損壞,物料損耗率可達3%以上。

四是優化電氣性能與散熱設計。SMT貼片加工中,大功率元件直接貼裝在PCB板表面,元件引腳與PCB焊盤的連接距離更短,寄生電感和寄生電容更小,有利于提升大功率元件的開關速度和電氣性能,尤其適用于高頻工作的功率器件(如GaN器件、高頻MOSFET)。

此外,SMT貼片加工可與PCB板的散熱設計深度融合,如在PCB板上預留散熱 pad、采用高導熱系數的PCB基板(如鋁基板、銅基板),通過SMT貼片工藝將大功率元件直接貼裝在散熱 pad 上,熱量可通過散熱 pad 快速傳導至PCB板整體,再通過散熱片或外殼散出,散熱效率較傳統插件工藝提升30%-50%。

2.3 行業應用現狀:已落地的大功率元件SMT貼片案例

在新能源汽車領域,頭部車企的電控系統中,IGBT功率模塊的組裝已全面采用SMT貼片加工。以比亞迪的IGBT 4.0模塊為例,該模塊采用表面貼裝式封裝,通過SMT貼片工藝將IGBT芯片、驅動芯片、續流二極管等元件集成貼裝在陶瓷基板上,再經過回流焊完成焊接。

SMT貼片加工不僅實現了模塊的小型化(體積較傳統插件式模塊縮小35%),還提升了模塊的功率密度(可達300W/cm2),同時通過氮氣回流焊技術,確保了焊點的可靠性,模塊的使用壽命可達10年/15萬公里,滿足新能源汽車的嚴苛使用要求。

在工業電源領域,大功率開關電源產品,已全面采用SMT貼片加工工藝組裝功率MOSFET、高壓電容、大功率電阻等元件。以1500W工業電源為例,其內部PCB板采用SMT貼片加工,貼裝了20余個TO-252封裝的功率MOSFET和10余個高壓電容,通過定制化的回流焊溫度曲線,確保了焊點在高溫、高負載環境下的穩定性,且生產效率較傳統插件工藝提升3倍,生產成本降低25%。

在LED照明領域,大功率LED燈具均采用SMT貼片加工,以飛利浦的戶外大功率LED投光燈為例,其COB LED模組通過SMT貼片工藝將數百顆大功率LED芯片直接貼裝在鋁基板上,再通過回流焊固定。SMT貼片加工確保了每顆LED芯片的焊接一致性,避免了傳統手工焊接導致的亮度不均問題,同時鋁基板的高導熱系數與SMT工藝的緊密結合,使LED模組的散熱效率提升40%,燈具的光衰率降低至5%/10000小時,使用壽命可達50000小時以上。

這些行業案例充分證明,在經過合理的工藝設計、材料選擇和參數優化后,SMT貼片加工完全能夠滿足大功率元件的組裝需求,且在生產效率、產品性能、成本控制等方面展現出顯著優勢。

三、SMT貼片加工與大功率元件的基礎認知

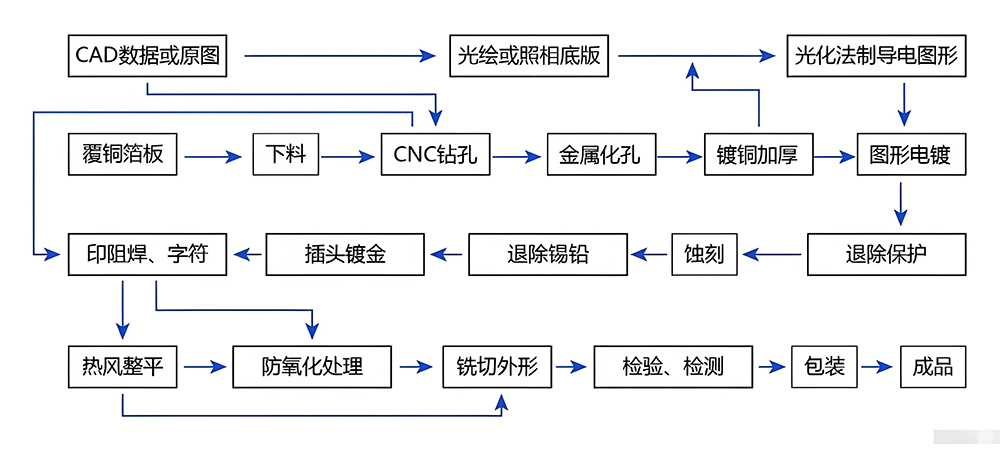

3.1 核心流程與技術優勢

在技術優勢方面,SMT貼片加工的核心競爭力體現在四個維度:一是小型化適配,SMT元件體積小、重量輕,可大幅縮小PCB板面積,滿足電子設備“輕薄短小”的發展需求;二是自動化程度高,依托高精度貼片機、回流焊爐、AOI檢測設備等自動化生產線,可實現大批量、高速度的元件貼裝,生產效率較傳統插件工藝提升3-5倍;三是焊接一致性好,通過精準控制焊膏印刷量、貼裝壓力、回流焊溫度曲線等參數,能有效降低虛焊、假焊等缺陷率,產品合格率普遍達到99.5%以上。

四是成本優化,自動化生產減少了人工干預,降低了人工成本,同時元件貼裝密度提升可減少PCB板用料,間接降低物料成本,尤其適合大規模量產場景。如今SMT貼片加工已廣泛應用于消費電子、通信設備、汽車電子、工業控制、醫療設備等多個領域,成為電子制造業不可或缺的核心工藝。

3.2 大功率元件的界定標準、常見類型與應用場景

大功率元件是指在電子電路中承擔高電壓、大電流傳輸或轉換功能,工作時功率損耗較大(通常額定功率≥1W,或工作電流≥5A、電壓≥100V)的電子元件,其核心特征是發熱量大、對散熱和機械穩定性要求高。行業內對大功率元件的界定并無絕對統一標準,通常結合封裝形式、工作參數、應用場景綜合判斷,常見類型主要包括以下幾類:

1. 功率半導體器件:如IGBT(絕緣柵雙極型晶體管)、功率MOSFET(金屬-氧化物-半導體場效應晶體管)、SiC(碳化硅)器件、GaN(氮化鎵)器件、整流橋、晶閘管等,廣泛應用于新能源汽車的電控系統、工業變頻器、光伏逆變器、儲能變流器等設備中,承擔電能轉換與控制的核心功能;

2. 大功率LED元件:包括COB(Chip On Board)LED模組、大功率LED芯片(單顆功率≥1W),主要用于戶外照明、工業照明、汽車大燈等場景,具有高亮度、長壽命的特點;

3. 大功率被動元件:如高壓大容量電容(額定電壓≥500V、容量≥10μF)、大功率電阻(額定功率≥2W)、高頻電感等,常用于電源模塊、高壓設備中,起到濾波、儲能、限流的作用;

4. 功率模塊:將多個功率器件、驅動電路、保護電路集成封裝的模塊化產品(如IGBT功率模塊、電源模塊),具有集成度高、可靠性強的優勢,是大功率電子設備的核心部件。

這些大功率元件的應用場景普遍,對電子設備的功率密度、散熱性能、可靠性提出了嚴苛要求。以新能源汽車為例,其電控系統中的IGBT功率模塊,需承受數百安培的工作電流,工作溫度可達125℃以上,若組裝工藝無法滿足散熱和機械穩定性需求,極易導致模塊失效,影響整車安全;而工業電源中的大功率MOSFET則,需要在高頻開關狀態下穩定工作,對焊接的一致性和電氣連接可靠性要求極高。

3.3 行業對“SMT貼片加工適配大功率元件”的爭議焦點

一是散熱能力的匹配性。大功率元件工作時會產生大量熱量,傳統SMT貼片加工中,元件通過焊盤與PCB板連接,熱量主要通過焊錫層和PCB基板傳導散熱。但PCB基板(如FR-4)的導熱系數較低(約0.3-0.5 W/(m·K)),焊錫層的散熱路徑較窄,對于發熱功率較大的元件,可能導致熱量積聚,進而影響元件性能甚至燒毀;而傳統插件工藝中,元件引腳插入PCB板并通過波峰焊固定,引腳與PCB板的接觸面積更大,且部分元件可通過引腳直接與散熱片連接,散熱效果相對更優。

二是焊接可靠性的穩定性。大功率元件的封裝尺寸通常較大(如IGBT模塊的封裝尺寸可達50mm×50mm以上),重量也相對較重,傳統SMT貼片加工的貼裝壓力、焊膏量控制難度較大,容易出現焊膏印刷不均、貼裝偏移等問題;同時大功率元件在工作過程中會經歷反復的熱脹冷縮,導致焊錫層產生熱疲勞應力,若焊接工藝參數不當,極易出現焊點開裂、虛焊等缺陷,影響產品壽命。

三是機械強度的滿足度。部分大功率元件(如大型功率模塊、高壓電容)的重量可達數十克,而SMT貼片加工僅通過焊錫層將元件固定在PCB板表面,機械連接強度相對較弱。在一些存在振動、沖擊的應用場景(如汽車、工業設備)中,元件可能因機械應力過大導致脫落或焊點失效,而插件工藝通過引腳插入PCB板的方式,機械固定效果更穩定。

SMT貼片加工應用于大功率元件的核心邏輯是“適配性優化”,即根據大功率元件的封裝類型、功率等級、工作環境,針對性地選擇高導熱PCB基板、適配焊錫材料,優化回流焊溫度曲線、強化機械固定結構、升級檢測技術,構建“材料-工藝-結構-檢測”的全流程解決方案,同時需規避“大功率元件只能用插件工藝”“SMT散熱能力不足”等常見誤區,充分利用SMT貼片加工的自動化、小型化、高一致性優勢,實現大功率電子設備的性能升級和成本優化。

SMT貼片加工是否適用于大功率元件?從技術層面看,重載貼片機、X-Ray檢測設備的應用,解決了大型功率元件的貼裝與檢測難題;散熱上,通過散熱pad設計、水冷輔助等方案,可滿足高熱密度元件需求。無論是新能源汽車電控系統,還是工業大功率電源,SMT貼片加工都以小型化、高可靠性的優勢落地成熟案例,徹底打破“大功率元件不適配SMT”的誤區。

客服1

客服1