SMT貼片加工在物聯(lián)網(wǎng)設(shè)備中的具體應(yīng)用案例有哪些?

SMT貼片加工在智能家居領(lǐng)域表現(xiàn)突出,如智能門鎖通過0201元件(0.25×0.125mm)精密貼裝與雙視覺對位技術(shù),實(shí)現(xiàn)±0.035mm高精度裝配。配合超細(xì)粉錫膏與3D SPI檢測,確保錫膏體積偏差≤5%,支撐PCBA加工在高頻次使用場景下的穩(wěn)定性能,滿足物聯(lián)網(wǎng)設(shè)備對可靠性的嚴(yán)苛要求,那么SMT貼片加工在物聯(lián)網(wǎng)設(shè)備中的具體應(yīng)用案例有哪些呢?

一、智能家居領(lǐng)域應(yīng)用案例深度解析

智能家居是物聯(lián)網(wǎng)技術(shù)最貼近消費(fèi)者生活的領(lǐng)域,其設(shè)備形態(tài)多樣,對SMT貼片加工的要求各有側(cè)重。

1. 智能語音助手/智能音箱:

1.1 設(shè)備特點(diǎn):這類設(shè)備集成了多麥克風(fēng)陣列、高性能應(yīng)用處理器、音頻編解碼器、大功率音頻放大器以及復(fù)雜的無線通信模塊(Wi-Fi/藍(lán)牙)。

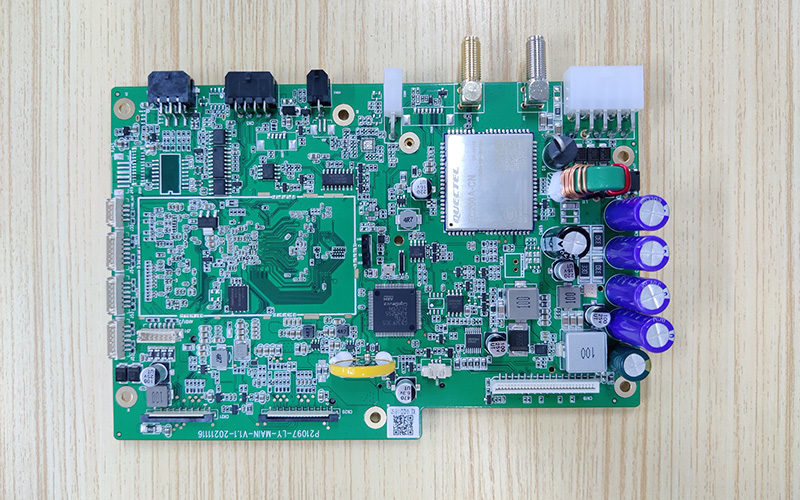

1.2 SMT與PCBA加工應(yīng)用:其主板是典型的高密度混合信號板。加工難點(diǎn)在于如何處理大尺寸的屏蔽罩,與內(nèi)部微小元件(如MEMs麥克風(fēng))的共存。PCBA加工流程需要采用階梯鋼網(wǎng)進(jìn)行錫膏印刷,確保屏蔽罩焊盤和細(xì)小引腳同時(shí)獲得合適的錫量。在SMT貼片加工環(huán)節(jié),需使用高精度視覺貼片機(jī)精準(zhǔn)貼裝底部有焊球的芯片,并嚴(yán)格控制回流焊溫度曲線,防止因板材厚度不均或元件熱容量差異導(dǎo)致的焊接不良。良好的加工質(zhì)量直接關(guān)系到語音喚醒的靈敏度和音質(zhì)。

2. 智能傳感器(門窗磁、溫濕度、煙霧報(bào)警器):

2.1 設(shè)備特點(diǎn):通常為電池供電,要求超低功耗、小型化和長期免維護(hù)。

2.2 SMT與PCBA加工應(yīng)用:這類設(shè)備的PCBA通常采用簡單的雙層板,但元件選擇至關(guān)重要。SMT貼片加工會(huì)大量使用0402,甚至0201封裝的阻容元件以節(jié)省空間,并貼裝集成了低功耗處理器和射頻的SoC(系統(tǒng)級芯片),如TI的CC系列或Nordic的nRF系列。PCBA加工中對電池連接器的焊接可靠性要求極高,需防止虛焊導(dǎo)致設(shè)備斷電。同時(shí)整個(gè)加工過程需保持高度清潔,避免焊后殘留物在潮濕環(huán)境下引發(fā)漏電,增加功耗。

3. 智能開關(guān)與插座:

3.1 設(shè)備特點(diǎn):需要直接接入市電,對電路的安全性和抗干擾能力要求極端嚴(yán)格。

3.2 SMT與PCBA加工應(yīng)用:其PCBA通常分為高壓(電源轉(zhuǎn)換)和低壓(控制與通信)兩部分。在低壓控制部分,SMT貼片加工負(fù)責(zé)貼裝繼電器驅(qū)動(dòng)電路和無線模塊。在高壓部分,盡管有些大體積元件(如安規(guī)電容、變壓器)可能仍需手工焊接,但更多的電源管理IC、光耦等已采用SMT封裝。整個(gè)PCBA加工必須嚴(yán)格遵守安規(guī)標(biāo)準(zhǔn),保證足夠的爬電距離和電氣間隙,加工后的板子可能需要涂覆三防漆,以應(yīng)對開關(guān)插座內(nèi)部可能存在的粉塵和凝露環(huán)境。

二、可穿戴與便攜物聯(lián)網(wǎng)設(shè)備應(yīng)用案例

這類設(shè)備將SMT貼片加工的微型化能力推向了極致。

1. 智能手表/手環(huán):

1.1 設(shè)備特點(diǎn):在極其有限的腕部空間內(nèi)集成顯示、計(jì)算、傳感、通信和電源管理等功能,堪稱微型系統(tǒng)工程。

1.2 SMT與PCBA加工應(yīng)用:其主板的PCBA加工是消費(fèi)電子領(lǐng)域最復(fù)雜的任務(wù)之一。普遍采用任意階HDI板,通過微盲孔、埋孔技術(shù)實(shí)現(xiàn)多達(dá)10層以上的線路互連。SMT貼片加工必須使用尖端設(shè)備,以微米級精度貼裝CSP(芯片尺寸封裝)的處理器、ePoP(封裝體疊層)封裝的存儲(chǔ)器,及01005封裝的阻容元件。柔性電路板的SMT貼片加工(用于連接屏幕或傳感器模組)也是關(guān)鍵,需要特殊的治具和低溫焊接工藝。良率控制是成本的核心。

2. 智能健康監(jiān)測設(shè)備(如便攜心電圖儀、連續(xù)血糖監(jiān)測儀):

2.1 設(shè)備特點(diǎn):屬于醫(yī)療器械或準(zhǔn)醫(yī)療器械,對信號的精確度、穩(wěn)定性和設(shè)備可靠性有最高等級的要求。

2.2 SMT與PCBA加工應(yīng)用:這類設(shè)備的模擬前端電路對噪聲極其敏感。在PCBA加工中,除了使用高質(zhì)量、高精度的阻容元件外,PCB的布局布線設(shè)計(jì)本身至關(guān)重要。SMT貼片加工的工藝穩(wěn)定性,直接影響了這些精密元件參數(shù)的一致性。焊接過程必須杜絕任何可能,引起微小短路或阻抗變化的缺陷。整個(gè)生產(chǎn)過程通常在潔凈車間進(jìn)行,并需要完備的追溯體系,以滿足醫(yī)療法規(guī)的監(jiān)管要求。

三、工業(yè)物聯(lián)網(wǎng)與智慧城市應(yīng)用案例

此類設(shè)備環(huán)境苛刻,對可靠性和耐用性的要求遠(yuǎn)超消費(fèi)類產(chǎn)品。

1. 工業(yè)傳感器與網(wǎng)關(guān):

1.1 設(shè)備特點(diǎn):部署在工廠、野外等環(huán)境,可能面臨寬溫(-40°C ~ 85°C)、高濕、振動(dòng)、粉塵及電磁干擾等挑戰(zhàn)。

1.2 SMT與PCBA加工應(yīng)用:其PCBA加工的核心是“加固”。從元件選型開始,就必須選擇工業(yè)級或汽車級寬溫器件。在SMT貼片加工中,焊料通常選用可靠性更高的錫銀銅合金,并可能采用底部填充膠工藝對BGA等大型芯片進(jìn)行加固,以抵抗熱循環(huán)應(yīng)力導(dǎo)致的焊點(diǎn)疲勞。加工完成后,幾乎所有的板子都會(huì)經(jīng)歷一道重要的后工序——三防漆涂覆,在PCBA表面形成一層保護(hù)膜,防潮、防霉、防鹽霧。

2. 智能電表/水表:

2.1 設(shè)備特點(diǎn):安裝后預(yù)期壽命長達(dá)10年以上,且安裝在樓道、井下等不可控環(huán)境中,要求極高的長期可靠性和數(shù)據(jù)準(zhǔn)確性。

2.2 SMT與PCBA加工應(yīng)用:除了上述工業(yè)級的加固要求外,智能表計(jì)類設(shè)備通常有專用的計(jì)量芯片,對時(shí)鐘電路的穩(wěn)定性要求極高。在SMT貼片加工時(shí),為晶振、計(jì)量芯片等關(guān)鍵部件設(shè)計(jì),獨(dú)立的焊接溫度曲線和屏蔽措施非常重要。PCBA加工的測試環(huán)節(jié)也極其嚴(yán)格,需要進(jìn)行全功能的老化測試,確保每一塊出廠的產(chǎn)品,都能在極端環(huán)境下穩(wěn)定工作數(shù)十年。

3. 車聯(lián)網(wǎng)終端:

3.1 設(shè)備特點(diǎn):需要滿足汽車電子的零缺陷質(zhì)量,標(biāo)準(zhǔn)和AEC-Q100等可靠性認(rèn)證,同時(shí)適應(yīng)車輛內(nèi)部的劇烈振動(dòng)和溫度變化。

3.2 SMT與PCBA加工應(yīng)用:車規(guī)級的PCBA加工代表了電子制造的最高標(biāo)準(zhǔn)之一。工廠必須通過IATF 16949質(zhì)量管理體系認(rèn)證。SMT貼片加工的每一個(gè)環(huán)節(jié)都有嚴(yán)苛的SPC(統(tǒng)計(jì)過程控制)監(jiān)控,物料追溯必須精確到每個(gè)批次的每個(gè)元件。會(huì)廣泛應(yīng)用AOI(自動(dòng)光學(xué)檢測)、X-Ray檢測(用于查看BGA焊點(diǎn)內(nèi)部)和飛針測試等多種檢測手段,確保接近100%的良率。對焊接空洞率等指標(biāo)有明確的上限規(guī)定。

四、農(nóng)業(yè)物聯(lián)網(wǎng)與特種環(huán)境應(yīng)用案例

這類應(yīng)用進(jìn)一步拓展了SMT貼片加工技術(shù)的適應(yīng)邊界。

1. 農(nóng)業(yè)環(huán)境監(jiān)測傳感器:

1.1 設(shè)備特點(diǎn):長期暴露于戶外,承受日曬雨淋、高濕和化學(xué)肥料蒸汽的腐蝕。

1.2 SMT與PCBA加工應(yīng)用:在完成標(biāo)準(zhǔn)的SMT貼片加工和PCBA加工后,防護(hù)處理是關(guān)鍵。通常會(huì)采用厚度更高的三防漆,或者針對金屬觸點(diǎn)部分進(jìn)行額外的鍍金處理以提高耐腐蝕性。設(shè)備的封裝外殼設(shè)計(jì)需要與PCBA的防護(hù)等級相匹配,共同達(dá)到IP67甚至更高的防護(hù)標(biāo)準(zhǔn),確保內(nèi)部電子系統(tǒng)的長期存活。

2. 資產(chǎn)追蹤標(biāo)簽:

2.1 設(shè)備特點(diǎn):通常使用低功耗廣域網(wǎng)技術(shù),尺寸小巧,附著于物流托盤、集裝箱甚至牲畜身上,對成本和抗沖擊性有雙重需求。

2.2 SMT與PCBA加工應(yīng)用:為了極致降低成本,可能采用低成本材料的PCB和標(biāo)準(zhǔn)商業(yè)級元件。但SMT貼片加工的工藝控制不能放松,特別是對設(shè)備中唯一的“貴重”部件——射頻芯片的焊接必須保證良好。結(jié)構(gòu)設(shè)計(jì)上,可能會(huì)將PCBA加工的用硅膠等方式直接固定在外殼內(nèi),避免元器件因摔落而脫焊。

五、醫(yī)療物聯(lián)網(wǎng):高可靠性要求的精密制造范式

在醫(yī)療電子領(lǐng)域,某可穿戴健康監(jiān)測設(shè)備的PCBA加工采用電源管理芯片與MCU的協(xié)同設(shè)計(jì),將待機(jī)功耗降至3μA。通過AOI、X-ray檢測焊點(diǎn)質(zhì)量,結(jié)合溫度循環(huán)試驗(yàn)(1000次循環(huán))確保焊點(diǎn)失效率<5ppm。某智能醫(yī)療終端集成硬件安全模塊(HSM),實(shí)現(xiàn)AES-256加密運(yùn)算,使數(shù)據(jù)傳輸抗攻擊能力提升3個(gè)數(shù)量級。

針對植入式醫(yī)療設(shè)備,某項(xiàng)目采用SnAgCu系焊料的無鉛化工藝,通過優(yōu)化回流焊接窗口,將焊接空洞率控制在3%以內(nèi)。采用SEM/EDS分析界面金屬化合物形態(tài),結(jié)合染色與滲透試驗(yàn)定位微小裂紋,建立三級檢測體系(在線AOI、X-ray、ICT)使缺陷攔截率達(dá)到99.9%。某遠(yuǎn)程醫(yī)療監(jiān)護(hù)終端的PCBA加工中,通過將LTE天線與GPS天線呈90°交叉布置,使輻射效率提升2.3dB,確保數(shù)據(jù)傳輸穩(wěn)定性。

選擇具備深厚工藝積累、嚴(yán)格質(zhì)量體系和前瞻技術(shù)能力的SMT貼片加工與PCBA加工服務(wù)伙伴,將成為物聯(lián)網(wǎng)產(chǎn)品開發(fā)者贏得市場競爭的關(guān)鍵一步。

六、物聯(lián)網(wǎng)設(shè)備對電子制造工藝的核心要求與SMT的價(jià)值

物聯(lián)網(wǎng)設(shè)備種類繁多,形態(tài)各異,但它們對內(nèi)部的電子制造工藝存在一些普遍的、嚴(yán)格的要求,這直接決定了SMT貼片加工與PCBA加工成為不可或缺的選擇。

1. 微型化與高密度集成:大多數(shù)物聯(lián)網(wǎng)設(shè)備,尤其是消費(fèi)類和移動(dòng)類設(shè)備,對外觀尺寸和內(nèi)部空間有極致追求。這要求電路板必須在更小的面積上,集成更多的功能,實(shí)現(xiàn)更高的連接密度。SMT貼片加工允許電子元器件,以表面貼裝的形式緊密排列在PCB兩面,相比傳統(tǒng)的穿孔安裝技術(shù),能大幅減少空間占用,是實(shí)現(xiàn)設(shè)備微型化的首要技術(shù)前提。

2. 高性能與信號完整性:物聯(lián)網(wǎng)設(shè)備需要實(shí)時(shí)處理傳感器數(shù)據(jù)、運(yùn)行通信協(xié)議(如Wi-Fi, BLE, LoRa, NB-IoT)并可能進(jìn)行本地邊緣計(jì)算。這意味著高速數(shù)字信號、高頻射頻信號和微弱模擬信號,可能共存于同一塊板上。SMT貼片加工的自動(dòng)化高精度貼裝,確保了細(xì)小間距的BGA(球柵陣列)、QFN(方形扁平無引腳)等先進(jìn)封裝芯片被準(zhǔn)確焊接,保證了電氣連接的可靠性。精密的PCBA加工流程(如嚴(yán)格的錫膏印刷控制、氮?dú)獗Wo(hù)回流焊)能有效減少虛焊、短路,確保高速信號傳輸?shù)耐暾浴?/span>

3. 低功耗與高可靠性:許多物聯(lián)網(wǎng)設(shè)備部署在無人值守或電池供電的環(huán)境中,要求極低的待機(jī)和工作功耗,同時(shí)必須能在各種環(huán)境(溫濕度變化、振動(dòng)等)下穩(wěn)定工作數(shù)年。SMT貼片加工所使用的無源元件(如精密電阻、電容)和低功耗芯片本身是硬件節(jié)能的基礎(chǔ)。更重要的是,整個(gè)PCBA加工過程的工藝控制——如焊接點(diǎn)的形態(tài)、焊料的均勻性、無鉛工藝的應(yīng)用——直接決定了電路板長期工作的電氣穩(wěn)定性和機(jī)械可靠性,是設(shè)備壽命的根本保障。

4. 可制造性與成本控制:物聯(lián)網(wǎng)設(shè)備往往需要大規(guī)模生產(chǎn)以降低成本。SMT貼片加工是高度自動(dòng)化的流水線作業(yè),從錫膏印刷、元件貼放到回流焊接,均由精密設(shè)備完成,確保了生產(chǎn)效率和產(chǎn)品的一致性,使大規(guī)模、高質(zhì)量的PCBA加工成為可能,從而攤薄單個(gè)設(shè)備的制造成本。

從精巧入微的智能穿戴設(shè)備,到堅(jiān)固可靠的工業(yè)傳感終端,從千家萬戶的智能家居核心到構(gòu)建智慧城市的神經(jīng)末梢,每一類物聯(lián)網(wǎng)設(shè)備的成功落地與穩(wěn)定運(yùn)行,都深度依賴于高水準(zhǔn)、定制化的SMT貼片加工與PCBA加工技術(shù)。這些應(yīng)用案例清晰地表明,現(xiàn)代SMT貼片加工已遠(yuǎn)非簡單的元件組裝,而是融合了精密機(jī)械、材料科學(xué)、熱力學(xué)和電子工程的前沿綜合學(xué)科,是連接創(chuàng)新芯片設(shè)計(jì)與最終可靠硬件產(chǎn)品的橋梁。

SMT貼片加工在物聯(lián)網(wǎng)設(shè)備中的具體應(yīng)用案例有哪些?如某智慧工廠通過實(shí)時(shí)采集貼片機(jī)參數(shù)與AOI檢測數(shù)據(jù),結(jié)合爐溫曲線仿真調(diào)整回流焊參數(shù),將細(xì)間距元件(0.35mm pitch)的印刷合格率提升至99.2%,同時(shí)降低40%試錯(cuò)成本,體現(xiàn)PCBA加工在工業(yè)級應(yīng)用中的高效與精準(zhǔn)。

客服1

客服1