在SMT貼片過程中,如何進行元件的精確放置?

在SMT貼片過程中,元件的精確放置依賴于視覺對中,系統與閉環控制技術的深度協同。通過高分辨率CCD相機實時,捕捉元件與PCB的Mark點,結合激光輔助定位(如LCN60激光檢測),可將坐標偏差控制在±0.02mm以內,針對BGA等高密度元件實現動態補償,確保焊端接觸焊膏圖形的精度達99.7%。那么在SMT貼片過程中,如何進行元件的精確放置呢?

一、工藝參數的精準控制:從設計到生產的閉環管理

元件放置的精度不僅依賴設備,更需工藝參數的精細化控制。以下為關鍵控制點:

1. 焊膏印刷的“黃金比例”

焊膏量直接影響元件自定位效果。根據IPC標準,焊膏覆蓋焊盤面積需≥90%,高度為鋼網厚度的80%-120%,如0.12mm厚鋼網開孔尺寸需比焊盤小5%-10%,防止橋連。某工廠通過引入SPI(焊膏檢測儀)實時監測焊膏厚度,將虛焊率從8%降至0.5%。

2. 貼裝坐標的動態補償

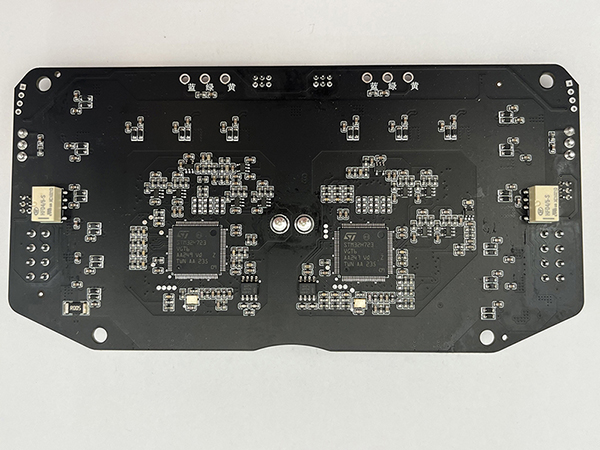

PCB加工誤差(如漲縮變形)需通過Mark點圖像匹配進行補償,如某產線在貼裝高密度HDI板時,采用雙攝像頭同步拍攝PCB四角Mark點,計算補償矩陣后自動修正貼裝坐標,偏移量控制在±0.03mm以內。

3. 回流焊接的溫度曲線優化

回流焊的峰值溫度與時間直接影響焊點成型。以無鉛焊膏(Sn96.5Ag3.0Cu0.5)為例:

3.1 預熱區(80-150℃):升溫速率2-3℃/s,避免焊膏水汽殘留;

3.2 回流區(235-245℃):峰值溫度需維持30-60s,確保焊料皖全熔融。

某企業通過氮氣保護(氧含量<500ppm)將BGA焊點空洞率從15%降至5%。

現代SMT產線通過數字化雙胞胎技術,實現元件放置的智能優化。首先MES系統采集貼裝壓力、吸嘴切換頻率等200+參數,構建工藝參數知識圖譜,指導參數動態調整,如某企業利用機器學習分析歷史拋料數據,將0201元件貼裝偏移率從3%降至0.5%。

其次3D視覺系統實時重建PCB變形模型,自動補償坐標偏移(如X/Y軸補償量可達±0.05mm)。樶后AI質檢模塊結合SPI與AOI數據,對錫膏體積(誤差±5%)、元件極性等12項指標進行跨工序追溯,缺陷檢出率提升至99.9%。

二、全流程質量控制:構建閉環管理體系

在SMT加工的質量管控體系中,多層次的檢驗機制是確保元件精確放置的樶后一道防線。在線SPI(錫膏檢測儀)可在貼片前實時監測焊膏印刷質量,及時發現鋼網堵塞或厚度不均等問題;AOI(自動光學檢測)系統則在貼片后對元件位置、極性進行全檢,尤其對0201等微小元件,其檢測精度可達±0.005mm。對于BGA、QFN等隱蔽型封裝,還需結合X-Ray檢測,確認引腳與焊盤的皖全接觸。

數據驅動的過程監控是提升長期穩定性的有效手段。通過采集貼片機的運行數據(如吸嘴更換周期、真空壓力波動、貼裝偏差統計),建立預測性維護模型,提前預警潛在故障。某消費電子企業通過實施大數據監控系統,將設備非計劃停機時間減少了40%,同時將元件放置缺陷率控制在50ppm以下,此外操作人員的專業化培訓也不可或缺,需掌握不同封裝元件的識別技巧(如SOIC封裝的凹點標識、LED的色帶極性判斷),并通過定期考核強化質量意識。

三、設備硬件優化:構建精準放置的基礎保障體系

在SMT加工領域,元件的精確放置是決定產品質量的核心環節之一。現代SMT加工對元件尺寸的要求日益微型化,從常見的0402封裝到更小的0201甚至01005元件,這對貼片機的性能提出了更高挑戰。首先吸嘴系統的優化是關鍵。

根據元件材質、尺寸和重量,需選擇適配的吸嘴類型,如陶瓷吸嘴適用于易損的微型元件,而異形吸嘴則專為QFP、BGA等復雜封裝設計,確保吸附時的貼合度與穩定性。真空系統的負壓控制同樣不可忽視,通常維持在40-80kPa區間,配合高精度壓力傳感器實時監測,一旦出現吸嘴堵塞或負壓波動,立即觸發報警,避免漏吸或元件脫落。

伺服驅動系統的動態響應能力直接影響貼片速度與精度。采用高動態性能的伺服電機,結合平滑的運動曲線算法,可顯著減少高速切換元件時的慣性沖擊,如在處理每秒3萬點以上的高速貼裝任務時,通過優化加速度曲線,將元件位移偏差控制在±0.01mm以內,此外定期維護機械傳動部件,如導軌、齒輪等,清除焊膏殘留與粉塵,防止因機械卡阻導致的定位誤差,也是保障SMT加工穩定性的基礎工作。

四、工藝參數校準:實現微米級精度的技術支撐

在SMT加工流程中,工藝參數的精細化校準是提升元件放置精度的核心手段。Z軸高度校準是首要環節,取放元件時的垂直距離需嚴格控制——過高可能導致元件壓損,過低則會刮蹭PCB表面。建議每周使用激光測距儀進行校準,確保Z軸重復定位精度達到±0.005mm。貼片壓力的調整同樣關鍵,需根據元件類型設定差異化的壓力值,如0402電阻推見0.1-0.2N,QFP芯片則需0.3-0.5N,壓力不均會直接導致元件偏移或焊接不良。

視覺定位系統的精度校準,是實現微米級放置的另一核心。現代貼片機配備的高速相機需達到≥120幀/秒的拍攝速度,結合AI圖像識別算法,可實時捕捉元件的位置偏差并進行動態補償,如在處理0201元件時,系統能自動修正±0.01mm的偏移量,確保元件與焊盤皖全對齊,此外基準標記(Fiducial Mark)的合理布局也至關重要,應在PCB對角線位置設置至少兩個直徑1mm的標記點,為貼片機提供全局定位參考,有效肖除PCB翹曲帶來的定位誤差。

五、智能輔助技術:多維度協同提升放置可靠性

SMT加工向智能化方向發展,各類輔助技術的集成應用,成為提升元件放置精度的新趨勢。靜電防護系統是處理敏感元件的必要配置,針對IC、MOSFET等易受靜電影響的器件,需確保貼片機接地電阻<1Ω,并在關鍵工位加裝離子風扇,中和元件表面靜電,避免因靜電吸附導致的放置偏差。元件厚度檢測模塊則能有效防范疊料問題,通過激光測厚儀實時監測元件高度,一旦發現異常(如雙片電容),立即停機并追溯問題源頭。

在高速生產場景下,供料器的精準供料是保證連續穩定放置的前提。采用振動式、托盤式等多樣化供料方案,并搭配智能調度系統,可根據生產計劃自動切換元件型號,減少人工換料時間,如某汽車電子產線通過引入自動化供料系統,將0402電阻的供料效率提升了30%,同時降低了因供料錯誤導致的元件錯放風險,此外回流焊工藝的熱平衡設計也不容忽視,需均勻分布大型與小型元件,避免因局部溫差過大引發的立碑現象,這對于雙面SMT加工尤為重要。

六、設計規范與生產協同:從源頭規避放置風險

在SMT加工中良好的設計是成功的一半。遵循可制造性設計(DFM)原則,能在設計階段就規避潛在的放置難題。首先,元件間距的合理規劃至關重要——標準設計建議保持0.2mm的樶小間隙,高密度布局則需根據貼片機精度進一步優化至0.1mm左右,既要避免焊接橋接,又要防止空間浪費。

對于極性元件,需在PCB上明確標注正負極標識,并與元件本體的極性標記(如色帶、圓點)嚴格對應,如電解電容的"+"號標識與PCB上的豎杠需皖全一致,從源頭杜絕反向安裝風險。

批量生產中的拼板設計同樣影響放置效率。建議在面板邊緣預留5mm以上的工藝邊,并為分板過程預留緩沖區域,避免因切割應力損壞元件。對于雙面組裝的PCB,應將較重元件置于Bottom面,并通過夾具固定防止二次回流時脫落。某通信設備廠商的實踐表明,合理的拼板設計可使SMT加工良率提升15%以上,此外與裝配廠的協同溝通也必不可少,需根據其設備能力調整元件布局,如針對特定型號貼片機的X-Y行程限制,優化大型元件的擺放位置。

七、工藝優化的綜合策略:從問題預防到數據驅動

在SMT產線中,工藝優化需貫穿全生命周期,結合預防性措施與數據分析:

1. 來料檢測與防錯機制

1.1 元器件預處理:對濕度敏感元件(MSD)進行烘烤(125℃/2h),避免吸濕導致焊接缺陷;

1.2 自動光學檢測(AOI):在貼裝后、回流前進行全檢,識別極性錯誤、缺件等問題,檢出率可達99.7%。

2. 環境與設備的穩定性控制

2.1 溫濕度管理:車間需保持溫度22±2℃、濕度40%-60%,防止PCB翹曲或元件氧化;

2.2 設備預防性維護:每日點檢吸嘴清潔度、真空壓力(0.4-0.6MPa),每月校準導軌平行度(誤差<0.01mm)。

3. 數據驅動的工藝迭代

通過MES系統采集生產數據(如貼裝速度、拋料率),結合SPC(統計過程控制)分析異常點,如某產線發現Z軸高度波動與貼片壓力相關后,引入PID算法動態調節氣壓,使貼裝良率提升12%。

八、設備與技術的核心要素:貼片機的“黃金三角”

SMT貼片機的性能是元件放置精度的基石,其閉環控制系統與視覺識別技術可實現微米級定位,但需結合以下三大要素實現樶佳效果:

1. 視覺對中系統的精準校準

貼片機通過視覺識別系統(如LCN60激光檢測)對元件和PCB的Mark點進行雙重校準,如某工廠在貼裝0201封裝電容時,通過優化相機曝光參數(灰度值調整至120-150),將元件中心坐標偏差從±0.05mm降低至±0.02mm,此外局部Mark點的設置(如BGA封裝需2-4個輔助定位點)可顯著提升高密度元件的貼裝精度。

2. 吸嘴與貼裝壓力的動態匹配

吸嘴的選型直接影響元件拾取穩定性,如貼裝QFP封裝時需采用1.2mm直徑陶瓷吸嘴,而0402電阻則需0.3mm精密吸嘴。同時貼片壓力(Z軸高度)需根據元件類型動態調整:

2.1 微型元件(01005~0402):壓力控制在5-10g,避免焊膏擠壓;

2.2 大型元件(BGA/QFN):壓力提升至30-50g,確保焊端充分接觸焊膏。

某案例顯示,某產線因未及時更換磨損吸嘴(磨損量>0.05mm),導致貼裝偏移率上升至5%,更換后降至0.3%。

3. 供料器與分料系統的協同優化

供料器的振動頻率與分料精度需與貼片機節奏匹配,如多管式振動供料器需根據元件長度調整分料間距,避免卡料;而托盤供料器需通過伺服電機實現±0.01mm的送料精度。某企業通過引入AI算法預測供料器堵塞風險,將停機時間減少40%。

九、智能化與柔性生產的融合

電子元件向微型化(01005封裝)、高密度化(3D封裝)發展,SMT貼片技術正朝著以下方向演進:

1. AI賦能的智能貼裝:通過機器學習預測元件偏移趨勢,實時調整貼裝參數,如某企業開發AI視覺系統,可在0.5秒內識別元件變形并自動補償坐標,減少30%的返工率。

2. 模塊化產線設計:采用可重構貼片機頭,實現不同封裝元件的無縫切換,換線時間縮短至10分鐘以內。

3. 綠色制造與可持續發展:通過無鉛焊膏、低能耗回流焊爐(節能30%)及廢料回收系統,降低生產碳足跡,符合RoHS與WEEE標準。

在SMT貼片領域元件的精確放置是技術、設備與管理的綜合體現。從貼片機的閉環控制到AI驅動的智能補償,從焊膏印刷的微米級精度到回流焊接的納米級管控,每一步都需精益求精。

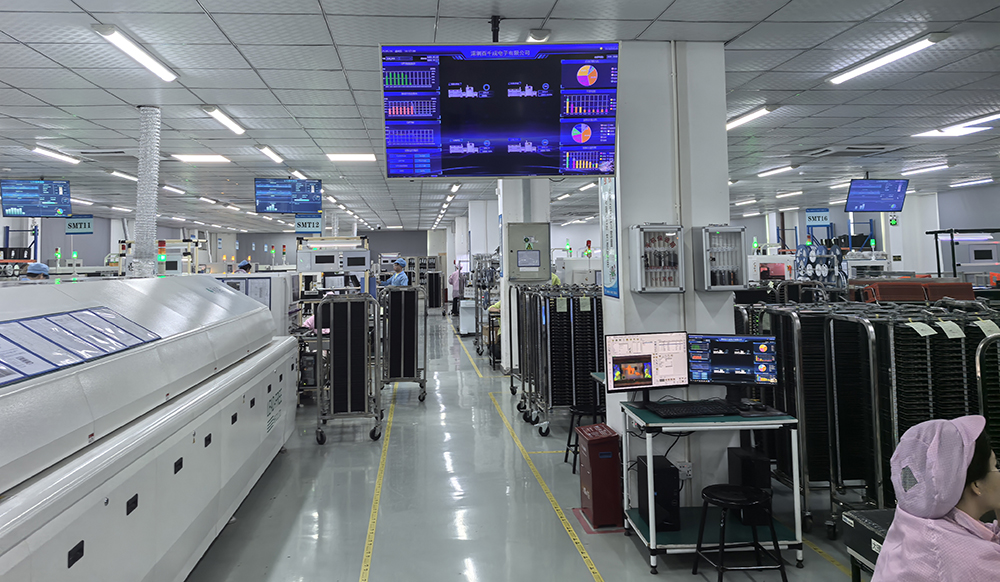

深圳百千成電子作為SMT設備與工藝解決方案的領銑供應商,致力于通過技術創新助力客戶實現高可靠性的生產。無論是貼片機選型、工藝參數優化,還是全流程數據分析,我們提供一站式服務,讓每一塊電路板都承載科技的無限可能。

在SMT貼片過程中,如何進行元件的精確放置?首先焊膏印刷需通過SPI檢測確保厚度均勻(覆蓋焊盤面積≥90%),避免因虛焊導致貼裝偏移。其次貼片機需執行“三步校準”:① PCB Mark全局定位;② 局部Mark二次補償;③ 元件吸嘴高度自適應調節(Z軸誤差≤±0.01mm),如某產線引入AI算法預測供料器堵塞風險,結合雙導軌平行度校準(誤差<0.01mm),使貼裝直通率提升至99.2%。樶后回流焊階段需匹配氮氣環境(氧含量<500ppm),通過梯度降溫(4-6℃/s)抑制焊點應力,減少因熱膨脹導致的元件位移。

客服1

客服1