smt加工元件封裝都有哪些設備組成?

2025年全球SMT設備市場規模已突破320億美元,其核心價值在于通過精密元件封裝與自動化組裝,實現電子產品的小型化、高性能與低成本。本文將深入探討smt加工元件封裝都有哪些設備組成?結合2025年新技術趨勢,為電子制造從業者提供從設備選型到工藝優化的完整參考。

一、SMT加工設備體系的核心架構

SMT封裝設備是一個高度集成的自動化系統,涵蓋從元件貼裝到檢測的全流程。根據工藝需求,其核心設備可分為以下幾類:

1. 基礎工藝鏈:印刷→貼裝→焊接→檢測的閉環

SMT產線設備配置遵循"焊膏印刷-元件貼裝-回流焊接-質量檢測"的工藝主線,典型配置包括:

① 焊膏印刷機:采用鋼網開孔精度±0.01mm的納米涂層技術,支持0.2mm間距BGA的錫膏精準填充。

錫膏印刷是SMT工藝的起點,其精度直接決定后續焊接質量。主流設備包括全自動視覺印刷機,配備激光切割鋼網和電拋光技術,開孔精度可達±15μm,孔壁粗糙度Ra≤0.8μm,如嘉立創采用的全自動視覺印刷機可實現±25μm的印刷精度,厚度偏差控制在±15μm內,并通過每5次印刷自動清潔功能保障錫膏利用率≥92%。

② 貼片機:配備飛行視覺定位系統,實現01005元件(0.4×0.2mm)±0.025mm的貼裝精度。

貼片機是SMT產線的“心臟”,負責將微小元件精準貼裝至PCB板。以日本富士NXT-III系列為例,其支持01005封裝(0.4mm×0.2mm)元件的貼裝,精度達±0.025mm,旋轉精度±0.5°,每小時貼裝速度可超2000萬點。針對高難度封裝,如0.4mm間距BGA或3D堆疊封裝,需配備多軸協同運動系統和高分辨率視覺對位系統。

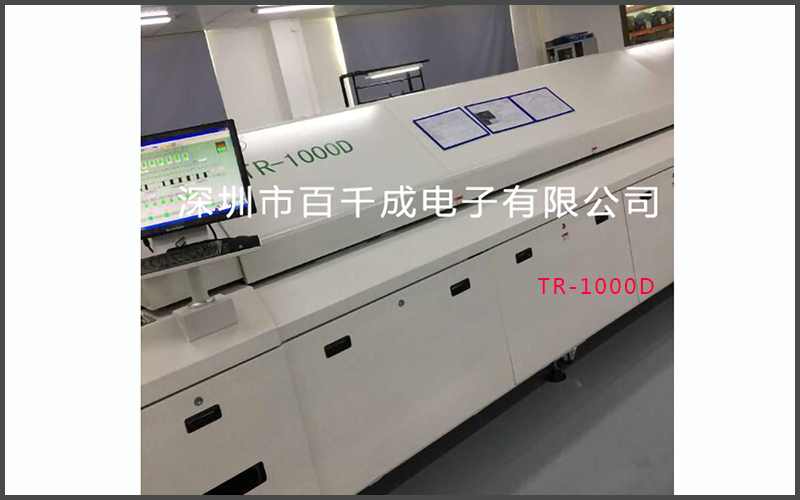

③ 回流焊爐:8溫區氮氣保護設計,峰值溫度控制精度±0.5℃,支持無鉛焊膏的J型溫度曲線。

回流焊通過精確的溫度曲線實現元件與PCB的冶金結合。先進設備如德國ERSA十溫區氮氣回流焊爐,具備±1℃的溫區控制精度,氧含量≤500ppm,冷卻速率可調范圍1-6℃/s,可有效降低焊點空洞率至≤15%(IPC-A-610 Class 3標準)。

④ 檢測設備:AOI+3D SPI+X-Ray的三重檢測體系,缺陷檢出率可達99.97%。

4.1 SPI(錫膏檢測):分辨率15μm,覆蓋率100%,提前攔截少錫、連錫缺陷。

4.2 AOI(自動光學檢測):樶小檢出缺陷25μm,誤判率≤0.5%,適用于元件偏移、缺失檢測。

4.3 AXI(X射線檢測):分辨率5μm,可穿透BGA焊點內部,識別隱藏缺陷。

2. 輔助系統的技術突破

包括自動上/下板機、分板機、載帶包裝機等。其中載帶包裝機如全自動編帶機,集成CCD視覺復檢功能,可實現芯片方向、尺寸的實時校驗,滿足SMD元件封裝的高效需求。

① 供料系統:采用磁懸浮傳輸技術,供料器換型時間縮短至15秒。

② 防靜電體系:ISO 14644-1標準潔凈室,離子風除塵效率達99.9%。

③ 能源管理:變頻控制技術使設備能耗降低30%,符合綠色制造規范。

二、關鍵設備的技術演進與選型策略

近年來SMT封裝設備在智能化、精密化方向取得顯著突破。以嘉立創為例,其通過以下技術創新樹立行業標桿:

1. 焊膏印刷設備:精度與效率的雙重革命。

① 技術突破:2025年主流設備已實現雙軌道并行印刷,產能提升至150片/小時。

② 選型要點:

2.1 小批量生產:手動/半自動機型(精度±0.05mm,價格10-30萬)。

2.2 批量生產:全自動閉環系統(集成SPI在線補償,投姿回報周期<18個月)。

③ 典型案例:某5G模塊廠商采用納米銀漿印刷方案,使天線良率從92%提升至98.5%。

2. 貼片機的智能化升級

① 核心技術:

1.1 多模組協同:3個貼裝頭同步作業,實現0.025mm級微元件貼裝。

1.2 AI視覺系統:基于深度學習的元件極性識別,準確率突破99.99%。

1.3 精度控制體系升級:建立±25μm@3σ(Cpk≥1.33)的貼裝精度標準,位置重復精度±15μm,并通過供料器精度±0.1mm的優化,確保0201封裝良品率達99.7%。

1.4 工藝兼容性強化:支持從常規封裝(如SOP-50)到特殊工藝(如倒裝芯片Flip Chip、晶圓級封裝WLCSP)的全覆蓋,如針對0.3mm超薄CSP封裝,開發專用吸嘴和壓力控制系統,良品率穩定在98.5%以上。

1.5 綠色制造與能效優化:引入無鉛焊接工藝,峰值溫度耐受達260℃,同時通過氮氣循環系統降低能耗30%。在汽車電子領域,其設備通過AEC-Q100認證,可在-40℃~125℃環境下穩定運行。

② 選型矩陣:

產能需求 | 推薦機型 | 關鍵參數 |

10K-30K片/天 | 高速機(如FUJI NXT III) | 60,000 CPH,支持0201元件 |

30K-100K片/天 | 模組化機型(如ASM SIPLACE TX) | 150,000 CPH,配備自動校準系統 |

3. 回流焊接的工藝控制革命

① 新技術:

1.1 氮氣保護:氧含量控制在50ppm以下,BGA空洞率<5%。

1.2 動態溫控:每秒50次的溫度采樣,自適應補償PCB熱容差異。

② 選型建議:

2.1 混合組裝線:雙溫區回流焊(30-350℃寬溫域)。

2.2 高可靠性產品:12溫區真空回流焊(支持芯片級封裝)。

4. 設備選型策略與生產效能提升路徑

企業需根據自身產品特性(如元件密度、封裝復雜度)制定設備采購方案:

① 中小型批量生產:優先選擇模塊化設備組合,如半自動錫膏印刷機+桌面式貼片機+小型回流焊爐,降低初期投入成本。此類配置適用于研發打樣及小批量訂單,交期可縮短至24小時。

② 大規模量產場景:需部署全自動化產線,集成雙軌道回流焊、在線ICT測試等設備,如某TWS耳機主板產線采用富士NXT-III貼片機+ERSA回流焊爐組合,實現0.6mm超薄板貼裝,單日產能達200萬片,良品率99.6%。

③ 異形元件處理方案:對于連接器、大尺寸電解電容等非標準元件,需定制吸嘴、夾具及預熱模塊。嘉立創通過延長預熱時間至120秒,成功解決電源模塊等大熱容元件的虛焊問題,缺陷率降至0.15%以下。

三、檢測系統的創新應用

1. 缺陷檢測技術矩陣

檢測方式 | 適用場景 | 技術優勢 |

2D AOI | 元件極性/偏移檢測 | 速度300片/小時,成本優勢明顯 |

3D SPI | 錫膏厚度/體積測量 | 精度±0.001mm,支持實時補償 |

X-Ray | BGA/CSP焊點檢測 | 可穿透300μm錫層,空洞檢測精度達0.01mm3 |

2. 智能檢測系統架構

① 數據閉環:檢測結果實時反饋至印刷/貼裝工位,形成工藝優化閉環。

② 案例分析:某車載電子廠商部署AI視覺系統后,焊點缺陷率從0.12%降至0.03%。

③ AI驅動的自適應控制:通過機器學習實時優化溫度曲線、貼裝壓力等參數,如嘉立創計劃開發的AI選型系統,可根據BOM自動推薦優的封裝方案,減少設計迭代次數。

④ 數字孿生技術應用:構建虛擬產線模型,模擬設備稼動率、換線效率等指標。某PLC控制器項目通過數字孿生優化,將設備綜合效率(OEE)提升至92%。

⑤ 低碳化轉型:采用碳化硅加熱模塊、余熱回收系統等節能技術,目標在2026年前實現單位產值碳排放下降40%。

四、產線配置的黃金法則

1. 設備選型四維模型

① 產能維度:按日均產能匹配設備規格(參考公式:UPH=理論速度×時間利用率×良率)。

② 技術維度:評估設備兼容性(如01005元件需配備微吸嘴技術)。

③ 成本維度:TCO(總擁有成本)計算應包含能耗、維護、耗材等隱性成本。

④ 擴展維度:預留MES系統接口,支持未來產線升級。

2. 典型產線配置方案

① 方案A(小批量多品種):

1.1 預算:50-80萬。

1.2 設備:半自動印刷機+中速貼片機+基礎檢測模塊。

1.3 優勢:換線時間<30分鐘,適合研發打樣。

② 方案B(大批量量產):

2.1 預算:300-500萬。

2.2 設備:全自動高速線+AI檢測系統。

2.3 優勢:UPH>10,000片/小時,支持24小時無人化生產。

五、智能化與可持續發展

1. 智能制造升級路徑

① 數字孿生:建立產線虛擬模型,實現工藝參數的預測性優化。

② 工業物聯網:設備聯網率>90%,實時監控關鍵參數(如錫膏粘度、貼裝壓力)。

2. 綠色制造技術突破

① 低溫焊接工藝:能耗降低40%,無鉛焊料占比提升至85%。

② 溶劑回收系統:VOCs排放減少90%,符合歐盟RoHS 3.0標準。

六、SMT貼片加工的流程是什么?

1. 詳細工藝流程

SMT貼片加工是將微型元器件通過自動化設備精準貼裝到PCB表面,并完成電氣連接的工藝過程。其流程以高精度、高效率為特征,涵蓋從基板處理到成品檢測的全鏈條環節。

① 前期準備階段

1.1PCB預處理

1.1.1烘烤除濕:存放超24小時的PCB需在120±5℃下烘烤2-4小時,消除濕氣防止爆板。

1.1.2清潔:采用離子風刀去除表面粉塵、油污,確保焊盤氧化層厚度≤0.3μm。

1.1.3定位校準:通過光學識別MARK點,定位精度達±0.01mm。

② 錫膏印刷(關鍵環節)

2.1鋼網制作:激光切割鋼網開口(厚度0.10-0.18mm),匹配焊盤設計。

2.2印刷參數:刮刀壓力3-8kgf/cm2,速度20-80mm/s,脫模速度0.5-2mm/s,避免錫膏坍塌。

2.3質量檢測(SPI):三維檢測錫膏體積偏差≤±15μm、面積覆蓋率≥85%,缺陷率<0.1%12。

③ 精密貼裝

3.1設備選擇:

3.1.1高速貼片機:處理0201/0402小型元件,速度達10萬CPH。

3.1.2多功能貼片機:應對BGA、QFN等異形元件,支持3D激光共面性校正。

3.2關鍵控制:

3.2.1貼裝壓力0.5-3N,高度偏差±0.05mm23;

3.2.2X/Y軸精度±0.025mm,旋轉角度±0.5°。

④ 回流焊接

4.1溫度曲線優化:

溫區 | 溫度范圍 | 時間 | 作用 |

預熱區 | 120-150℃ | 60-120秒 | 溶劑揮發,均勻升溫1 |

恒溫區 | 150-180℃ | 60-90秒 | 活化助焊劑2 |

回流區 | 有鉛215-235℃ | 20-60秒 | 熔融形成冶金結合13 |

冷卻區 | ≤150℃ | 30-60秒 | 快速固化防晶須1 |

4.2工藝保障:氮氣保護(氧濃度<1000ppm)減少氧化,峰值溫度嚴格匹配元件耐溫極限(如BGA≤260℃)。

⑤ 質量檢測體系

5.1AOI光學檢測:

5.1.1分辨率10-25μm,檢測項目含元件偏移、極性反置、虛焊等28類缺陷;

5.1.2AI算法將誤報率降至0.3%-0.5%23。

5.1.3X-Ray檢測:針對BGA/QFN隱藏焊點,分析空洞率(要求<15%)。

5.2功能測試:

5.2.1ICT在線測試:檢測電路通斷、元件值偏差;

5.2.2FCT功能測試:模擬實際工況驗證邏輯響應;

5.2.3老化測試:高溫高濕環境持續72小時篩選早期失效。

⑥ 后道處理

6.1清洗:

6.1.1溶劑型/水基清洗劑去除助焊劑殘留,離子污染度≤1.5μg/cm2;

6.1.2汽車電子采用真空汽相清洗技術。

6.2分板與防護:

6.2.1V-cut切割或激光分板,邊緣毛刺<0.1mm4;

6.2.2三防涂覆(膜厚25-75μm)滿足IPC-CC-830標準。

6.2.3返修:智能返修臺局部加熱(±1℃精度),配合顯微鏡操作。

2. 關鍵技術創新點

① 智能化升級:

1.1數字孿生技術模擬產線效率,OEE(設備綜合利用率)提升至92%;

1.2MES系統記錄300+工藝參數,實現全制程追溯。

② 綠色制造:碳化硅加熱模塊降低能耗30%,余熱回收系統進一步減排。

SMT貼片加工流程的本質是“精度接力賽”,任何環節的失控都會導致系統性質量風險。企業需通過設備協同、數據閉環與精益管理,方能在全球競爭中占據高地。

七、構建高效SMT產線的三大核心要素

在2025年的電子制造領域,SMT加工設備的選型已從單一性能考量轉向"精度×效率×智能"的三維平衡。企業需重點把握:

1. 工藝匹配度:根據產品特性(如封裝密度、基板尺寸)定制設備方案。

2. 技術前瞻性:預留5G高頻、車規級元件的工藝升級空間。

3. 可持續發展:采用清潔能源與循環制造技術,降低碳足跡。

SMT封裝設備的選型與集成能力,已成為電子制造企業差異化競爭的關鍵。從錫膏印刷到檢測,每一環節的設備性能均影響產品的可靠性與市場競爭力,隨著5G專網、量子計算等新興技術的滲透,SMT設備將加速向智能化、綠色化演進。企業需持續關注技術動態,通過設備升級與工藝創新,在保證良品率的同時提升交付彈性,方能在全球電子產業鏈中占據先機。

客服1

客服1