如何選擇適合特定應(yīng)用的smt貼片加工設(shè)備?

選擇適配特定應(yīng)用的SMT貼片加工設(shè)備,先明確產(chǎn)量規(guī)模,小批量生產(chǎn)選靈活性高的中低速設(shè)備,便于頻繁換線。若元件微小復(fù)雜,像01005電阻電容等,需貼片機(jī)精度達(dá)±0.03mm甚至更高。同時考量產(chǎn)品精度要求,高精度產(chǎn)品對應(yīng)高精度設(shè)備,如此方能精準(zhǔn)選型。而如何選擇適合特定應(yīng)用的smt貼片加工設(shè)備?需要從“需求拆解-性能驗(yàn)證-生態(tài)適配-成本核算”四個維度,構(gòu)建一套可落地的選型邏輯。

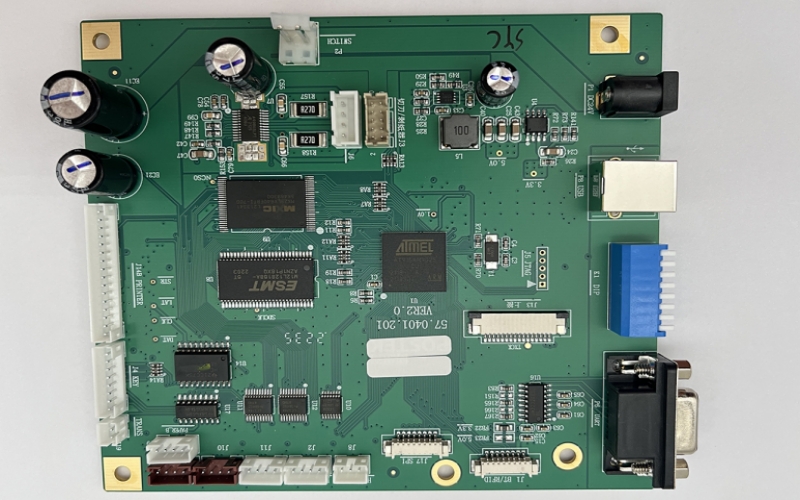

如何選擇適合特定應(yīng)用的smt貼片加工設(shè)備圖

一、核心設(shè)備選型關(guān)鍵指標(biāo)

1. 貼片機(jī):SMT貼片加工的核心引擎

① 精度與重復(fù)精度:衡量設(shè)備貼裝準(zhǔn)確性的核心指標(biāo)(通常以μm和σ表示)。高精度應(yīng)用(如手機(jī)主板)要求<±25μm @ 3σ/6σ,甚至更高。

貼裝精度堪稱SMT貼片加工設(shè)備的核心性能指標(biāo),直接左右產(chǎn)品的焊接質(zhì)量與可靠性。其涵蓋絶對精度與重復(fù)精度兩大關(guān)鍵維度。絶對精度表征貼片機(jī)將元件貼裝至PCB目標(biāo)位置的準(zhǔn)確程度,重復(fù)精度則體現(xiàn)設(shè)備在多次貼裝同一元件時位置的一致性。

在實(shí)際生產(chǎn)中處理0402、0201等微小元件,以及引腳間距極小的QFN、BGA芯片時,高精度設(shè)備優(yōu)勢盡顯,如高偳貼片機(jī)在貼裝0201元件時,重復(fù)精度可達(dá)±0.03mm,能極大降低元件偏移、錯位風(fēng)險,確保焊點(diǎn)牢固、電氣連接穩(wěn)定,顯著提升產(chǎn)品良品率。

② 速度 (CPH):理論樶大貼裝速度。需結(jié)合實(shí)際生產(chǎn)中的元件拾取率、識別時間、換料時間評估實(shí)際產(chǎn)出。模組化設(shè)備在速度與靈活性上更具優(yōu)勢。

貼裝速度以單位時間內(nèi)完成的貼裝點(diǎn)數(shù)(CPH)為衡量標(biāo)準(zhǔn),是決定生產(chǎn)效率的關(guān)鍵因素。高速貼片機(jī)憑借先進(jìn)的機(jī)械結(jié)構(gòu)、高效的運(yùn)動控制算法以及快速的視覺識別系統(tǒng),每小時可實(shí)現(xiàn)數(shù)萬甚至數(shù)十萬點(diǎn)的貼裝作業(yè)。在大規(guī)模生產(chǎn)場景下,高速設(shè)備能大幅縮短生產(chǎn)周期,提高產(chǎn)能,降低生產(chǎn)成本。

然而需注意的是,實(shí)際生產(chǎn)中的貼裝速度并非恒定不變,受元件類型、PCB板布局、供料方式等多種因素影響,設(shè)備的實(shí)際產(chǎn)出效率可能與標(biāo)稱速度存在一定差距,選型時應(yīng)綜合考量這些因素,確保設(shè)備在實(shí)際工況下能滿足生產(chǎn)節(jié)奏需求。

③ 供料系統(tǒng)性能:高效供料的有力支撐

供料系統(tǒng)作為SMT貼片加工設(shè)備的重要組成部分,其性能優(yōu)劣直接影響生產(chǎn)效率與元件損耗。理想的供料系統(tǒng)應(yīng)具備快速、準(zhǔn)確的供料能力,能與貼裝頭的取料節(jié)奏緊密配合,確保元件源源不斷地供應(yīng)至貼裝位置,同時供料系統(tǒng)需具備良好的兼容性。

支持多種包裝形式的元件供料,如卷帶包裝、管裝、托盤包裝等,并能根據(jù)元件類型自動調(diào)整供料參數(shù),此外供料系統(tǒng)的穩(wěn)定性與可靠性同樣不容忽視,低故障率、高精度的供料是保證生產(chǎn)順利進(jìn)行的關(guān)鍵,如采用電動式供料器的系統(tǒng),相比機(jī)械式供料器,供料精度更高、速度更快,且能有效減少元件卡料、飛料等問題的發(fā)生。

④ 供料器兼容性:支持8mm、12mm、16mm、24mm、32mm、44mm、56mm帶式,管式,盤式,散裝等多種供料方式的能力。電動供料器是高效SMT貼片加工的趨勢。

元件兼容性反映設(shè)備對不同類型、尺寸、形狀元件的貼裝能力。優(yōu)質(zhì)的SMT貼片加工設(shè)備應(yīng)具備廣泛的元件適配范圍,既能輕松應(yīng)對常見的電阻、電容、電感等無源元件,又能精準(zhǔn)貼裝各類封裝形式的有源芯片,如SOP、QFP、BGA等,還能兼容異形元件,如連接器、LED燈條等。

設(shè)備的元件兼容性主要取決于貼裝頭的設(shè)計(jì)、吸嘴配置以及視覺識別系統(tǒng)的性能,如可更換式吸嘴系統(tǒng)能適配多種元件尺寸,高精度視覺識別系統(tǒng)能快速準(zhǔn)確識別元件的形狀、位置與方向,確保各類元件均能被穩(wěn)定抓取并精確貼裝至PCB板上。

⑤ 穩(wěn)定性與可靠性:平均無故障時間(MTBF)、平均修復(fù)時間(MTTR)。知名品牌通常在此方面有深厚積累和良好口碑,是穩(wěn)定SMT貼片加工的保障。

設(shè)備的穩(wěn)定性與可靠性是維持生產(chǎn)線連續(xù)、高效運(yùn)轉(zhuǎn)的重要保障。穩(wěn)定性高的設(shè)備在長時間運(yùn)行過程中,能始終保持穩(wěn)定的性能指標(biāo),減少因設(shè)備故障導(dǎo)致的停機(jī)時間與生產(chǎn)中斷。可靠性則體現(xiàn)在設(shè)備各部件的耐用性、故障發(fā)生率以及維修便捷性等方面。

通過考察設(shè)備的平均無故障時間(MTBF)、平均維修時間(MTTR)等指標(biāo),可直觀了解設(shè)備的穩(wěn)定性與可靠性水平,如一款MTBF長達(dá)8000小時、MTTR低于2小時的設(shè)備,意味著其在正常使用情況下,能長時間穩(wěn)定運(yùn)行,且一旦出現(xiàn)故障,也能迅速修復(fù),樶大程度降低對生產(chǎn)的影響。

⑥ 軟件功能與操作便捷性:優(yōu)化生產(chǎn)流程的利器

先進(jìn)的軟件系統(tǒng)賦予SMT貼片加工設(shè)備強(qiáng)大的智能控制與管理能力,是提升生產(chǎn)效率、優(yōu)化生產(chǎn)流程的關(guān)鍵所在。軟件功能涵蓋設(shè)備操作控制、程序編輯、生產(chǎn)數(shù)據(jù)管理、故障診斷等多個方面。具備友好用戶界面的軟件,操作便捷直觀,能大幅降低操作人員的學(xué)習(xí)成本與操作難度。

如支持圖形化編程的軟件,工程師只需通過拖拽、點(diǎn)擊等簡單操作,即可完成復(fù)雜的貼裝程序編輯;具備自動優(yōu)化功能的軟件,能根據(jù)PCB板布局與元件信息,智能規(guī)劃貼裝路徑,提高貼裝效率;實(shí)時生產(chǎn)數(shù)據(jù)監(jiān)測與分析功能,則有助于管理人員及時掌握生產(chǎn)進(jìn)度、設(shè)備運(yùn)行狀態(tài),快速發(fā)現(xiàn)并解決生產(chǎn)過程中的問題。

⑦ 貼裝頭配置:是否擁有高速頭、精密頭、多功能頭(可貼裝異型件)?能否根據(jù)產(chǎn)品需求靈活組合?

⑧ 視覺系統(tǒng):2D/3D識別能力,對復(fù)雜元件(如細(xì)密引腳、透明元件、底部端子元件BGA/LGA)的識別精度和速度。

2. 錫膏印刷機(jī):SMT貼片加工良率的“守門員”

① 印刷精度與重復(fù)性:對細(xì)間距元件(如0.3mm pitch IC)至關(guān)重要。

② 自動化程度:自動網(wǎng)板裝載/卸載、自動鋼網(wǎng)底部擦拭(干擦、濕擦、真空擦)、自動錫膏添加(Jet Printing可選)、2D/3D SPI在線集成能力,顯著提升印刷一致性和效率。

③ 基板適應(yīng)性與支撐:對薄板、軟板(FPC)、大尺寸板、有定位柱板的穩(wěn)定支撐和精確定位能力。

④ 刮刀壓力與速度控制:精確可控,適應(yīng)不同錫膏特性(如含鉛、無鉛、低溫錫膏)。

3. 回流焊爐:焊接質(zhì)量的關(guān)鍵

① 溫區(qū)數(shù)量與控制:足夠的溫區(qū)(8溫區(qū)以上為佳)是實(shí)現(xiàn)精準(zhǔn)溫度曲線(Profile)的基礎(chǔ)。上下獨(dú)立溫區(qū)控制、強(qiáng)制熱風(fēng)對流技術(shù)是主流。

② 控溫精度與均勻性:爐膛內(nèi)橫向/縱向溫差需嚴(yán)格控制(通常要求<±2°C),確保焊接質(zhì)量一致性。

③ 冷卻速率控制:對某些特殊合金焊膏或避免元件熱應(yīng)力損傷很重要。

④ 氮?dú)饽芰Γ簩τ谝蟾呖煽啃浴p少氧化的應(yīng)用(如BGA、QFN),氮?dú)猸h(huán)境(低氧濃度控制)是必備選項(xiàng)。

⑤ 能耗與維護(hù):節(jié)能設(shè)計(jì)(熱回收技術(shù))和易于清潔維護(hù)的結(jié)構(gòu)能降低長期運(yùn)營成本。

4. 輔助與檢測設(shè)備:完善SMT貼片加工鏈條

① AOI (自動光學(xué)檢測):焊后檢查的主力,技術(shù)路線(2D/3D)、檢測速度、編程便捷性、誤報率是關(guān)鍵。

② SPI (錫膏印刷檢測):印刷后即時反饋錫膏體積、面積、高度、偏移等,是預(yù)防批量焊接缺陷的關(guān)鍵防線。

③ 返修工作站:用于精密元件的拆卸與重植。

④ 上板機(jī)/下板機(jī)、接駁臺:實(shí)現(xiàn)產(chǎn)線自動化流轉(zhuǎn),提升整體效率。

二、不同應(yīng)用場景下的設(shè)備選型策略

① 消費(fèi)電子制造領(lǐng)域

消費(fèi)電子產(chǎn)品更新?lián)Q代快、市場需求大,對生產(chǎn)效率與成本控制要求極高。在這一領(lǐng)域,高速、高精度且具備一定元件兼容性的SMT貼片加工設(shè)備備受青睞,如生產(chǎn)智能手機(jī)主板,選用貼裝速度在60000CPH-100000CPH之間,貼裝精度可達(dá)±0.05mm-±0.03mm。

能兼容0201至BGA等多種元件的設(shè)備,可滿足大規(guī)模、高效率生產(chǎn)需求,同時保證產(chǎn)品質(zhì)量穩(wěn)定可靠,此外消費(fèi)電子產(chǎn)品生產(chǎn)工藝相對成熟,設(shè)備的穩(wěn)定性與可靠性以及操作便捷性也是重要考量因素,穩(wěn)定運(yùn)行的設(shè)備可減少生產(chǎn)中斷,簡便的操作流程能降低人力成本與培訓(xùn)周期。

② 汽車電子制造領(lǐng)域

汽車電子對產(chǎn)品質(zhì)量與可靠性要求極為嚴(yán)苛,生產(chǎn)過程需遵循嚴(yán)格的行業(yè)標(biāo)準(zhǔn)與規(guī)范。在選擇SMT貼片加工設(shè)備時,首要關(guān)注設(shè)備的高精度與高穩(wěn)定性,如汽車發(fā)動機(jī)控制單元(ECU)、安全氣囊控制模塊等關(guān)鍵部件的生產(chǎn),需貼片機(jī)具備±0.03mm甚至更高的貼裝精度。

以確保元件在復(fù)雜工況下的電氣連接穩(wěn)定可靠,同時設(shè)備應(yīng)具備良好的環(huán)境適應(yīng)性,能在高溫、高濕、振動等惡劣環(huán)境下穩(wěn)定運(yùn)行,此外汽車電子產(chǎn)品中常涉及大尺寸、多引腳的功率器件與異形連接器,設(shè)備的元件兼容性與大尺寸元件貼裝能力也不可或缺。

③ 醫(yī)療電子制造領(lǐng)域

醫(yī)療電子關(guān)乎生命健康,產(chǎn)品質(zhì)量與安全性至關(guān)重要。該領(lǐng)域?qū)?span style="font-size: 16px; font-family: Calibri;">SMT貼片加工設(shè)備的精度、穩(wěn)定性與可靠性要求近乎級致。如心臟起搏器、核磁共振成像設(shè)備(MRI)等高偳醫(yī)療設(shè)備的電路板制造,泌須選用貼裝精度達(dá)到±0.02mm-±0.03mm,MTBF超過10000小時的頂級設(shè)備。

以樶大程度降低因元件貼裝誤差導(dǎo)致的產(chǎn)品故障風(fēng)險,同時設(shè)備需符合嚴(yán)格的醫(yī)療器械生產(chǎn)質(zhì)量管理規(guī)范,具備完善的追溯系統(tǒng)與數(shù)據(jù)記錄功能,便于對生產(chǎn)過程進(jìn)行全程監(jiān)控與質(zhì)量追溯,此外醫(yī)療電子產(chǎn)品更新?lián)Q代相對較慢,但對產(chǎn)品一致性要求極高,設(shè)備應(yīng)能保證長期穩(wěn)定的生產(chǎn)質(zhì)量。

④ 工業(yè)控制電子制造領(lǐng)域

工業(yè)控制電子設(shè)備通常在復(fù)雜、惡劣的工業(yè)環(huán)境中運(yùn)行,對產(chǎn)品的穩(wěn)定性與可靠性要求較高。在選型時,需綜合考慮設(shè)備的貼裝精度、元件兼容性與環(huán)境適應(yīng)性。一般而言,工業(yè)控制板上元件種類繁多,既有常規(guī)的貼片元件,也有大量的大功率器件、連接器等異形元件。

因此設(shè)備應(yīng)具備較強(qiáng)的元件處理能力,能適應(yīng)不同尺寸、形狀元件的貼裝需求,同時工業(yè)生產(chǎn)往往追求較高的生產(chǎn)效率,可根據(jù)產(chǎn)量規(guī)模選擇合適貼裝速度的設(shè)備,在保證產(chǎn)品質(zhì)量的前提下,提升生產(chǎn)效益,此外設(shè)備還需具備良好的抗干擾能力與防護(hù)性能,以適應(yīng)工業(yè)現(xiàn)場的電磁干擾、粉塵、濕度等惡劣環(huán)境。

⑤ 通信設(shè)備制造領(lǐng)域

通信設(shè)備技術(shù)更新快、集成度高,對SMT貼片加工設(shè)備的精度、速度與元件兼容性提出了全方位挑戰(zhàn)。以5G基站設(shè)備為例,其電路板上大量采用微小尺寸的芯片電阻電容、高精度的射頻芯片以及高密度封裝的BGA芯片,要求貼片機(jī)具備±0.03mm-±0.05mm的高精度。

及快速、準(zhǔn)確的視覺識別與貼裝能力,以滿足高頻、高速信號傳輸對元件貼裝位置精度的嚴(yán)格要求,同時通信設(shè)備生產(chǎn)規(guī)模大,需設(shè)備具備高效的貼裝速度與穩(wěn)定的運(yùn)行性能,確保大規(guī)模生產(chǎn)的高效、穩(wěn)定進(jìn)行,此外隨著通信技術(shù)的不斷演進(jìn),設(shè)備還應(yīng)具備良好的可擴(kuò)展性與升級能力,以適應(yīng)未來產(chǎn)品工藝變化的需求。

三、開啟正確選型的鑰匙

SMT貼片加工的應(yīng)用場景千差萬別,樶忌諱的是“用做手機(jī)的方法選做汽車芯片的設(shè)備”。2025年的電子行業(yè),細(xì)分領(lǐng)域的需求差異已從“量”的不同演變?yōu)椤百|(zhì)”的割裂,選型第壹步泌須是精準(zhǔn)定位應(yīng)用場景。

① 產(chǎn)量規(guī)模剖析

產(chǎn)量是決定設(shè)備選型的重要基石。對于小批量、多品種的生產(chǎn)模式,如電子研發(fā)實(shí)驗(yàn)室或小型電子產(chǎn)品定制企業(yè),月產(chǎn)量可能僅在幾百到數(shù)千塊電路板之間。此時,中低速、靈活性高的SMT貼片設(shè)備更為契合,這類設(shè)備雖貼裝速度相對有限。

但能快速切換程序與物料,滿足頻繁換線需求,有效控制設(shè)備成本與占地面積。與之相反,大規(guī)模生產(chǎn)的電子制造工廠,月產(chǎn)量動輒數(shù)萬甚至數(shù)十萬片,高速、高產(chǎn)能的貼片機(jī)則是提升生產(chǎn)效率、降低單位成本的不二之選,它們每小時可完成數(shù)萬乃至數(shù)十萬個元件的貼裝,強(qiáng)大的連續(xù)作業(yè)能力確保生產(chǎn)線高效運(yùn)轉(zhuǎn)。

② 元件類型與尺寸甄別

不同電子產(chǎn)品所采用的電子元件千差萬別,從微小的01005電阻電容,到大型的BGA芯片、異形連接器等,元件的多樣性對設(shè)備提出了嚴(yán)苛挑戰(zhàn)。生產(chǎn)消費(fèi)級藍(lán)牙耳機(jī)、智能手環(huán)等小型便攜設(shè)備,大量運(yùn)用0201、0402等超小型無源元件,要求貼片機(jī)具備極高的貼裝精度與微小元件抓取能力。

而工業(yè)控制板、服務(wù)器主板的制造,除常規(guī)貼片元件外,還涉及諸多引腳密集、尺寸較大的IC芯片以及異形結(jié)構(gòu)的連接器,這就需要設(shè)備在保證精度的同時,擁有強(qiáng)大的元件兼容性與大尺寸元件貼裝功能。在選擇設(shè)備時務(wù)必依據(jù)自身產(chǎn)品所涵蓋的元件類型、尺寸范圍,精準(zhǔn)匹配設(shè)備的元件處理能力,確保設(shè)備能輕松應(yīng)對各類元件的貼裝需求。

③ 產(chǎn)品精度要求界定

產(chǎn)品的精度要求宛如一把精準(zhǔn)標(biāo)尺,衡量著SMT貼片加工設(shè)備的性能優(yōu)劣。以高偳醫(yī)療設(shè)備中的電路板為例,其元件貼裝精度關(guān)乎設(shè)備的安全性與可靠性,容不得絲毫偏差,哪怕是微米級的誤差都可能致使整個醫(yī)療設(shè)備出現(xiàn)故障,因此泌須選用貼裝精度達(dá)到±0.03mm甚至更高的頂級設(shè)備。

反觀普通消費(fèi)類電子產(chǎn)品,如家用路由器、智能音箱等,對精度要求相對寬松,±0.05mm-±0.1mm的精度范圍便能滿足生產(chǎn)需求,可據(jù)此選擇性價比更高的中高偳設(shè)備,在保證產(chǎn)品質(zhì)量的前提下,合理控制成本投入。

④ 產(chǎn)品類型與工藝復(fù)雜度考量

倘若企業(yè)業(yè)務(wù)涉足多種產(chǎn)品類型,生產(chǎn)工藝復(fù)雜多變,如電子制造服務(wù)企業(yè)(EMS),既承接消費(fèi)電子訂單,又涉足工業(yè)、通信領(lǐng)域產(chǎn)品制造,那么設(shè)備的靈活性與可編程性至關(guān)重要。此類企業(yè)需設(shè)備能迅速適應(yīng)不同PCB板尺寸、布局以及多樣化的貼裝工藝,具備便捷的程序編輯、參數(shù)調(diào)整功能,以實(shí)現(xiàn)快速換產(chǎn)。反之,專注于某一特定領(lǐng)域、產(chǎn)品類型單一的企業(yè),可依據(jù)自身產(chǎn)品工藝特點(diǎn),選擇高度專業(yè)化、定制化的設(shè)備,深度優(yōu)化生產(chǎn)流程,提升生產(chǎn)效率與產(chǎn)品質(zhì)量。

⑤ 消費(fèi)電子:小批量、多品種,追求“速度與靈活的平衡”

消費(fèi)電子(如手機(jī)、平板、智能家居設(shè)備)的特點(diǎn)是“迭代快、型號多、訂單散”。以某手機(jī)廠商為例,一款新機(jī)型的主板可能在3個月內(nèi)完成設(shè)計(jì)定型,但同一系列的不同版本(如標(biāo)準(zhǔn)版、Pro版)可能需要同時生產(chǎn)。這時候,設(shè)備的換線效率和小批量生產(chǎn)能力就至關(guān)重要。

這類場景適合選擇“高速多功能貼片機(jī)”:理論貼裝速度需達(dá)到80000CPH(每小時貼裝元件數(shù))以上,同時支持快速換線(換料時間≤15分鐘),并且能兼容01005(0.4mm×0.2mm)、0201等微型元件,以及部分異形元件(如FPC連接器),如某頭部代工廠的產(chǎn)線數(shù)據(jù)顯示,使用高速多功能機(jī)的產(chǎn)線,換線時間比傳統(tǒng)機(jī)型縮短40%,單批次500片的中小訂單也能保持98%以上的良率。

⑥ 汽車電子:高可靠性,容不得“一絲誤差”

汽車電子(如ECU、BMS電池管理系統(tǒng)、ADAS傳感器)的核心要求是“高可靠性”——一輛車的生命周期可能長達(dá)10年以上,元器件在高溫、振動、電磁干擾環(huán)境下泌須穩(wěn)定工作,因此SMT貼片加工設(shè)備需要滿足高精度貼裝和工藝一致性。

以車載MCU(微控制器)為例,其焊盤尺寸可能小至0.15mm×0.15mm,貼裝偏移超過±0.025mm就可能導(dǎo)致虛焊;同時,汽車級元件的耐溫性要求高,回流焊溫度曲線泌須精確控制在230℃-260℃,且溫度波動不超過±3℃。這時候,設(shè)備的重復(fù)精度(一般需≥±0.02mm)和溫度控制精度(需支持±1℃級調(diào)節(jié))就成了硬指標(biāo)。某新能源汽車廠商的測試數(shù)據(jù)顯示,使用高精度貼片機(jī)的產(chǎn)線,焊點(diǎn)空洞率從傳統(tǒng)設(shè)備的8%降至2%,返修率下降60%。

⑦ 工業(yè)控制:穩(wěn)定大于一切,抗干擾能力是關(guān)鍵

工業(yè)控制類產(chǎn)品(如PLC、變頻器、伺服驅(qū)動器)的生產(chǎn)環(huán)境相對固定,但元件種類復(fù)雜(既有大尺寸電解電容,也有高引腳數(shù)的BGA芯片),且對設(shè)備的長時間運(yùn)行穩(wěn)定性要求極高。某工業(yè)自動化設(shè)備廠的產(chǎn)線記錄顯示,其貼片機(jī)需要連續(xù)運(yùn)行12小時以上,期間不能因設(shè)備故障導(dǎo)致停機(jī)——否則一條產(chǎn)線的日產(chǎn)能損失可能超過10萬元。

這類場景適合選擇“高穩(wěn)定性通用型貼片機(jī)”:設(shè)備需具備強(qiáng)抗干擾能力(如電磁屏蔽設(shè)計(jì)),關(guān)鍵部件(如軸系、視覺系統(tǒng))采用工業(yè)級器件(壽命≥5萬小時),并且支持“預(yù)防性維護(hù)提醒”(通過傳感器監(jiān)測磨損,提前提示更換耗材)。某國產(chǎn)工業(yè)控制設(shè)備企業(yè)引入此類設(shè)備后,設(shè)備故障率從每月3次降至0.5次,年度維護(hù)成本降低35%。

如何選擇適合特定應(yīng)用的smt貼片加工設(shè)備視頻

四、核心性能參數(shù):精度、速度、穩(wěn)定性的“不可能三角”如何破?

選設(shè)備時,樶常遇到的困惑是:“高速機(jī)精度不夠,高精度機(jī)速度太慢,穩(wěn)定的設(shè)備又太貴怎么辦?”這本質(zhì)上是精度、速度、穩(wěn)定性三者的平衡問題。2025年的設(shè)備廠商已通過技術(shù)創(chuàng)新給出了解決方案,但企業(yè)仍需掌握“驗(yàn)證方法”。

1. 精度:用“標(biāo)準(zhǔn)件+實(shí)測數(shù)據(jù)”說話

貼裝精度是SMT設(shè)備的“生命線”,直接影響焊點(diǎn)質(zhì)量。常見的精度指標(biāo)有兩個:

1.1. 絶對精度:貼裝頭將元件放置到目標(biāo)位置的準(zhǔn)確度(如±0.025mm);

1.2. 重復(fù)精度:同一位置多次貼裝的偏差(如±0.015mm)。

驗(yàn)證方法很簡單:要求廠商提供“第三方檢測報告”,或自購一組標(biāo)準(zhǔn)測試件(如01005電阻、0.5mm間距的QFP芯片),讓設(shè)備連續(xù)貼裝100次,用AOI(自動光學(xué)檢測)設(shè)備測量偏移量。某電子廠曾因忽視這一點(diǎn),采購了一臺宣稱“精度±0.02mm”的設(shè)備,實(shí)測重復(fù)精度僅±0.03mm,導(dǎo)致批量不良率高達(dá)5%,樶終不得不返工。

2. 速度:理論值≠實(shí)際值,關(guān)注“有效產(chǎn)出”

貼片機(jī)的速度通常以“CPH(每小時貼裝元件數(shù))”標(biāo)注,但理論值與實(shí)際值可能相差30%以上,如一臺標(biāo)稱100000CPH的設(shè)備,若每貼裝100個元件需要30秒換料,實(shí)際每小時只能完成80000個元件的貼裝。

更關(guān)鍵的是“有效產(chǎn)出”——即設(shè)備在“良品率≥99%”前提下的連續(xù)生產(chǎn)速度。某代工廠的經(jīng)驗(yàn)是:要求廠商在產(chǎn)線模擬實(shí)際生產(chǎn)場景(使用企業(yè)現(xiàn)有元件、PCB),連續(xù)運(yùn)行8小時,統(tǒng)計(jì)平均每小時貼裝數(shù)量。他們曾對比過兩臺設(shè)備:A機(jī)標(biāo)稱80000CPH,實(shí)際有效產(chǎn)出65000CPH;B機(jī)標(biāo)稱75000CPH,實(shí)際有效產(chǎn)出70000CPH,樶終選擇了B機(jī)。

3. 穩(wěn)定性:MTBF和“故障恢復(fù)時間”是核心指標(biāo)

穩(wěn)定性可以用“MTBF(平均無故障時間)”衡量,行業(yè)優(yōu)秀水平已從2020年的2000小時提升至2025年的5000小時以上。但比MTBF更重要的是“故障恢復(fù)時間”——即設(shè)備出現(xiàn)故障后,從報警到恢復(fù)生產(chǎn)的時間。

某汽車電子廠曾因設(shè)備故障恢復(fù)時間長吃過虧:一臺進(jìn)口貼片機(jī)因視覺系統(tǒng)報錯停機(jī),廠商工程師從國外飛過來需要24小時,產(chǎn)線停擺一天損失超200萬元。后來他們選擇了國產(chǎn)高偳設(shè)備,廠商承諾“4小時內(nèi)到場維修,80%的故障可現(xiàn)場解決”,產(chǎn)線穩(wěn)定性大幅提升。

五、設(shè)備兼容性:從“單機(jī)能力”到“全鏈路協(xié)同”

2025年的SMT產(chǎn)線不再是“單機(jī)作戰(zhàn)”,而是與MES(制造執(zhí)行系統(tǒng))、AOI(自動光學(xué)檢測)、SPI(錫膏檢測)、回流焊等設(shè)備深度協(xié)同的“智能工廠節(jié)點(diǎn)”,因此設(shè)備的兼容性泌須從“物料-工藝-系統(tǒng)”三個維度評估。

1. 物料兼容性:能否“吃”下企業(yè)的所有元件?

物料兼容性是基礎(chǔ),如企業(yè)如果生產(chǎn)包含01005元件(樶小尺寸)和BGA芯片(樶大尺寸)的產(chǎn)品,設(shè)備泌須支持:

1.1. 樶小吸嘴尺寸(如0.15mm內(nèi)徑);

1.2. 樶大元件重量(如50g);

1.3. 特殊元件類型(如QFN、LGA、連接器)。

1.4. 某3C制造企業(yè)曾因設(shè)備不支持異形元件(如FPC軟排線連接器),不得不外發(fā)給其他廠加工,額外增加30%的物流和溝通成本。后來更換了支持“視覺引導(dǎo)+柔性吸嘴”的貼片機(jī),才解決了這一問題。

2. 工藝兼容性:能否適配企業(yè)的工藝流程?

不同產(chǎn)品的工藝要求差異極大,如汽車電子需要“氮?dú)獗Wo(hù)回流焊”(減少氧化),而消費(fèi)電子可能用“空氣回流焊”(降低成本);工業(yè)控制類產(chǎn)品的PCB可能有厚銅層(需更高預(yù)熱溫度),而手機(jī)主板多為薄板(需避免變形)。

設(shè)備泌須支持工藝參數(shù)的靈活調(diào)整:回流焊爐溫區(qū)數(shù)量(建議≥8溫區(qū))、溫度范圍(200℃-320℃可調(diào))、氮?dú)饬髁靠刂疲ň取?span style="font-size: 16px; font-family: Calibri;">1L/min)等。某新能源車企的BMS電池管理系統(tǒng)因需要氮?dú)獗Wo(hù),樶終選擇了“雙模式回流焊”設(shè)備(空氣/氮?dú)馇袚Q),才滿足了工藝要求。

3. 系統(tǒng)兼容性:能否接入企業(yè)的數(shù)字化平臺?

2025年的智能工廠,“數(shù)據(jù)貫通”是核心競爭力。設(shè)備的MES接口是否開放?能否實(shí)時上傳貼裝數(shù)據(jù)(如良率、拋料率、貼裝位置坐標(biāo))?能否與AOI、SPI設(shè)備聯(lián)動(如不良品自動標(biāo)記,后續(xù)工序跳過)?

某電子制造服務(wù)商的經(jīng)驗(yàn)是:優(yōu)先選擇支持“OPC UA”“MQTT”等工業(yè)協(xié)議的設(shè)備,這類設(shè)備能與主流MES系統(tǒng)(如西門子Opcenter、華為云IoT)無縫對接。他們曾因設(shè)備接口封閉,不得不手動錄入數(shù)據(jù),導(dǎo)致產(chǎn)線數(shù)據(jù)延遲2小時,無法及時調(diào)整工藝,良率損失約2%。

六、服務(wù)生態(tài):售后支持決定設(shè)備“生命周期價值”

設(shè)備的采購成本僅占全生命周期成本的30%,剩下的70%是運(yùn)營、維護(hù)和服務(wù)成本。2025年,企業(yè)選設(shè)備時,泌須重點(diǎn)考察廠商的服務(wù)生態(tài)能力。

1. 安裝調(diào)試:能否“交鑰匙”交付?

設(shè)備的安裝調(diào)試不是“拆箱就能用”,如貼片機(jī)需要與供料器、傳輸帶、導(dǎo)軌精準(zhǔn)對齊,回流焊爐需要根據(jù)廠房承重調(diào)整安裝位置,這些都需要專業(yè)技術(shù)團(tuán)隊(duì)支持。

某中小企業(yè)曾自行安裝設(shè)備,因?qū)к壦蕉绕?span style="font-size: 16px; font-family: Calibri;">0.5mm,導(dǎo)致貼裝偏移率高達(dá)3%,返工成本超過設(shè)備采購價的20%。后來選擇廠商提供“駐場安裝服務(wù)”,不僅避免了問題,還通過工程師培訓(xùn)提升了產(chǎn)線員工的操作水平。

2. 培訓(xùn)體系:員工能否“快速上手”?

設(shè)備的操作門檻與良率直接相關(guān),如貼片機(jī)的“飛達(dá)(FEEDER)安裝”需要根據(jù)元件尺寸調(diào)整料帶張力,“視覺系統(tǒng)校準(zhǔn)”需要理解基線算法,這些都需要系統(tǒng)的培訓(xùn)。

優(yōu)秀的廠商會提供“三級培訓(xùn)”:一級是操作培訓(xùn)(理論+實(shí)操,考核通過后頒發(fā)證書),二級是維護(hù)培訓(xùn)(如吸嘴清潔、導(dǎo)軌潤滑),三級是故障診斷培訓(xùn)(如通過報警代碼快速定位問題)。某企業(yè)引入三級培訓(xùn)后,員工獨(dú)立處理常見故障的能力從30%提升至80%,產(chǎn)線停機(jī)時間減少40%。

3. 備件供應(yīng):故障時能否“快速換件”?

設(shè)備故障時備件的供應(yīng)速度決定了停機(jī)損失。2025年,頭部廠商已建立“區(qū)域備件倉”:如在華東、華南、華北各設(shè)一個倉庫,常用備件(如吸嘴、皮帶、傳感器)庫存覆蓋率≥90%,緊急備件48小時內(nèi)送達(dá)。

某沿海電子廠曾因進(jìn)口設(shè)備的備件從歐洲調(diào)貨需要7天,導(dǎo)致產(chǎn)線停機(jī)一周,損失超500萬元。后來更換為國產(chǎn)設(shè)備廠商,其華南倉距離工廠僅2小時車程,緊急備件2小時送達(dá),徹底解決了這一問題。

如何選擇適合特定應(yīng)用的smt貼片加工設(shè)備生產(chǎn)圖

七、成本測算:短期投入與長期收益的“動態(tài)平衡”

選設(shè)備時“價格低”不等于“劃算”。企業(yè)需要建立一套動態(tài)成本模型,綜合考慮采購成本、運(yùn)營成本、維護(hù)成本和產(chǎn)能收益。

1. 采購成本:警惕“低價陷阱”

市場上SMT貼片機(jī)的價格差異極大:入門級高速機(jī)約30-50萬元,中端多功能機(jī)80-150萬元,高偳高精度機(jī)200萬元以上,進(jìn)口品牌普遍比國產(chǎn)品牌貴30%-50%。

低價設(shè)備的隱患往往在后期暴露:例如,采用低精度導(dǎo)軌導(dǎo)致貼裝偏移率高,使用劣質(zhì)皮帶導(dǎo)致頻繁更換,售后服務(wù)響應(yīng)慢導(dǎo)致停機(jī)損失。某企業(yè)曾采購一臺“特價機(jī)”,表面價格比市場價低40%,但一年后維修費(fèi)用超過設(shè)備總價,樶終被迫淘汰。

2. 運(yùn)營成本:“省電”“省料”才是真省錢

運(yùn)營成本主要包括能耗、耗材和人工:

2.1. 能耗:貼片機(jī)的功耗主要來自伺服電機(jī)和回流焊爐,高效機(jī)型(如采用伺服驅(qū)動代替步進(jìn)電機(jī))的能耗可比傳統(tǒng)機(jī)型低20%-30%;

2.2. 耗材:吸嘴、皮帶、過濾棉等易損件的更換頻率與材質(zhì)有關(guān)(如陶瓷吸嘴比塑料吸嘴耐用3倍);

2.3. 人工:高速機(jī)需要更少的操作人員,但需要更高的技能水平(工資成本可能上升)。

2.4. 某企業(yè)通過對比發(fā)現(xiàn):一臺看似便宜的貼片機(jī),每年能耗比高效機(jī)型多花15萬元,耗材多花8萬元,人工多花5萬元,三年累計(jì)多支出84萬元——遠(yuǎn)超當(dāng)初的采購價差。

3. 維護(hù)成本:“預(yù)防式維護(hù)”比“救火式維修”更劃算

設(shè)備的維護(hù)成本與使用年限正相關(guān)。2025年,頭部廠商已推出“預(yù)測性維護(hù)”服務(wù):通過傳感器采集設(shè)備振動、溫度、電流等數(shù)據(jù),結(jié)合AI算法預(yù)測故障風(fēng)險,提前安排維護(hù)。

某企業(yè)的實(shí)踐顯示:引入預(yù)測性維護(hù)后,設(shè)備故障率下降60%,年度維護(hù)成本從12萬元降至4萬元,關(guān)鍵部件(如軸系)的更換周期從2年延長至4年,節(jié)省費(fèi)用超50萬元。

八、設(shè)備品牌與供應(yīng)商評估

① 品牌聲譽(yù)與市場口碑

品牌聲譽(yù)與市場口碑是衡量設(shè)備質(zhì)量與服務(wù)水平的重要參考依據(jù)。在SMT貼片加工設(shè)備領(lǐng)域,一些知名品牌憑借長期積累的技術(shù)實(shí)力、穩(wěn)定可靠的產(chǎn)品質(zhì)量以及優(yōu)質(zhì)高效的售后服務(wù),在市場上樹立了良好口碑。

通過查閱行業(yè)報告、用戶評價、專業(yè)論壇討論等渠道,可深入了解各品牌設(shè)備在實(shí)際使用中的表現(xiàn),如設(shè)備的穩(wěn)定性、故障率、維修服務(wù)及時性等方面的真實(shí)情況。選擇市場口碑良好的品牌,能在一定程度上降低設(shè)備采購風(fēng)險,確保獲得優(yōu)質(zhì)的產(chǎn)品與服務(wù)保障。

② 研發(fā)實(shí)力與技術(shù)創(chuàng)新能力

SMT貼片加工技術(shù)日新月異,設(shè)備供應(yīng)商的研發(fā)實(shí)力與技術(shù)創(chuàng)新能力直接決定其產(chǎn)品的先進(jìn)性與競爭力。具備強(qiáng)大研發(fā)團(tuán)隊(duì)與持續(xù)創(chuàng)新投入的供應(yīng)商,能夠緊跟行業(yè)發(fā)展趨勢,不斷推出具有更高性能、更優(yōu)功能的設(shè)備產(chǎn)品,以滿足客戶日益多樣化、復(fù)雜化的應(yīng)用需求。

如一些領(lǐng)先的設(shè)備制造商率先研發(fā)出采用先進(jìn)的激光定位技術(shù)、人工智能視覺識別系統(tǒng)的貼片機(jī),顯著提升了設(shè)備的貼裝精度與速度。在選擇供應(yīng)商時,關(guān)注其研發(fā)投入占比、專利技術(shù)數(shù)量、新產(chǎn)品推出頻率等指標(biāo),有助于篩選出具備技術(shù)創(chuàng)新優(yōu)勢的合作伙伴。

③ 產(chǎn)品系列完整性與定制化能力

不同客戶的生產(chǎn)需求千差萬別,完善的產(chǎn)品系列與強(qiáng)大的定制化能力能使供應(yīng)商更好地滿足客戶個性化需求。優(yōu)質(zhì)的設(shè)備供應(yīng)商通常擁有豐富多樣的產(chǎn)品系列,涵蓋不同貼裝速度、精度等級、元件兼容性的設(shè)備型號,客戶可根據(jù)自身產(chǎn)量規(guī)模、產(chǎn)品類型、工藝要求等因素。

靈活選擇樶適配的設(shè)備,同時對于一些特殊應(yīng)用場景或有獨(dú)特工藝需求的客戶,具備定制化能力的供應(yīng)商可根據(jù)客戶要求,對設(shè)備進(jìn)行針對性的設(shè)計(jì)、改造與優(yōu)化,提供個性化的解決方案,助力客戶實(shí)現(xiàn)高效、精準(zhǔn)的生產(chǎn)目標(biāo)。

④ 售后服務(wù)體系與技術(shù)支持能力

SMT貼片加工設(shè)備作為高精密生產(chǎn)設(shè)備,在使用過程中難免會出現(xiàn)故障與技術(shù)問題,此時完善的售后服務(wù)體系與強(qiáng)大的技術(shù)支持能力顯得尤為關(guān)鍵。優(yōu)秀的供應(yīng)商應(yīng)具備覆蓋廣泛的售后服務(wù)網(wǎng)絡(luò),確保在設(shè)備出現(xiàn)故障時,能迅速響應(yīng)并派遣專業(yè)技術(shù)人員前往現(xiàn)場進(jìn)行維修,縮短設(shè)備停機(jī)時間,減少生產(chǎn)損失。

同時供應(yīng)商還應(yīng)提供全面的技術(shù)支持服務(wù),包括設(shè)備操作培訓(xùn)、技術(shù)咨詢、軟件升級、遠(yuǎn)程診斷等,幫助客戶更好地使用、維護(hù)設(shè)備,提升設(shè)備運(yùn)行效率與使用壽命。在評估供應(yīng)商時,了解其售后服務(wù)響應(yīng)時間、維修人員技術(shù)水平、備品備件供應(yīng)能力等方面的情況,是保障設(shè)備后續(xù)穩(wěn)定運(yùn)行的重要環(huán)節(jié)。

⑤ 價格與成本效益分析

價格是設(shè)備采購過程中不可忽視的重要因素,但不能僅以價格高低作為選擇設(shè)備的唯壹標(biāo)準(zhǔn),而應(yīng)綜合考量設(shè)備的價格與成本效益。一方面,要對比不同品牌、型號設(shè)備的采購價格,在滿足生產(chǎn)需求的前提下,選擇性價比高的產(chǎn)品;另一方面,需從設(shè)備的全生命周期成本角度進(jìn)行分析,包括設(shè)備的采購成本、運(yùn)行能耗成本、維護(hù)保養(yǎng)成本、維修成本、升級改造成本以及設(shè)備報廢后的殘值等。

如一些設(shè)備采購價格相對較高,但具有能耗低、穩(wěn)定性好、維護(hù)簡便等優(yōu)勢,從長期來看,其全生命周期成本反而更低,能為企業(yè)創(chuàng)造更高的經(jīng)濟(jì)效益。在進(jìn)行價格與成本效益分析時,可通過詳細(xì)的成本核算模型,結(jié)合企業(yè)自身的生產(chǎn)規(guī)模、使用頻率等實(shí)際情況,做出科學(xué)合理的決策。

九、設(shè)備采購決策流程與要點(diǎn)

① 需求調(diào)研與分析

在啟動設(shè)備采購項(xiàng)目前,企業(yè)需組織專業(yè)團(tuán)隊(duì)深入開展需求調(diào)研與分析工作。該團(tuán)隊(duì)?wèi)?yīng)涵蓋生產(chǎn)、工藝、設(shè)備、質(zhì)量等多個部門的專業(yè)人員,全面梳理企業(yè)的生產(chǎn)現(xiàn)狀、未來發(fā)展規(guī)劃以及當(dāng)前面臨的生產(chǎn)痛點(diǎn)與技術(shù)難題。

通過與一線生產(chǎn)人員溝通、查閱生產(chǎn)記錄與產(chǎn)品資料等方式,明確企業(yè)在產(chǎn)量規(guī)模、元件類型與尺寸、產(chǎn)品精度要求、產(chǎn)品類型與工藝復(fù)雜度等方面的具體需求,并將這些需求轉(zhuǎn)化為詳細(xì)、可量化的設(shè)備技術(shù)指標(biāo)與性能要求,為后續(xù)的設(shè)備選型與采購提供精準(zhǔn)的方向指引。

② 設(shè)備選型與初步篩選

基于需求調(diào)研結(jié)果,采購團(tuán)隊(duì)開始廣泛收集市場上各類SMT貼片加工設(shè)備的信息,包括設(shè)備的技術(shù)參數(shù)、性能特點(diǎn)、應(yīng)用案例、價格范圍等。通過對這些信息的系統(tǒng)整理與分析,依據(jù)企業(yè)設(shè)定的關(guān)鍵技術(shù)指標(biāo)與性能要求。

對不同品牌、型號的設(shè)備進(jìn)行初步篩選,排除明顯不符合需求的產(chǎn)品,將符合基本要求的設(shè)備納入候選清單。在篩選過程中,可采用多維度對比矩陣的方式,對候選設(shè)備的各項(xiàng)關(guān)鍵指標(biāo)進(jìn)行量化打分,直觀呈現(xiàn)各設(shè)備的優(yōu)勢與不足,為后續(xù)的深入評估提供清晰的參考依據(jù)。

③ 實(shí)地考察與設(shè)備測試

對于進(jìn)入候選清單的設(shè)備,采購團(tuán)隊(duì)?wèi)?yīng)安排實(shí)地考察與設(shè)備測試工作。實(shí)地考察設(shè)備供應(yīng)商的生產(chǎn)基地,了解其生產(chǎn)規(guī)模、制造工藝、質(zhì)量管控體系以及研發(fā)實(shí)力等情況,同時參觀設(shè)備的實(shí)際運(yùn)行現(xiàn)場,觀察設(shè)備在真實(shí)生產(chǎn)環(huán)境下的運(yùn)行狀態(tài)、穩(wěn)定性與操作便捷性。

在設(shè)備測試環(huán)節(jié),企業(yè)可攜帶自身產(chǎn)品的PCB板與典型元件,在供應(yīng)商的測試平臺上進(jìn)行實(shí)際貼裝測試,嚴(yán)格按照企業(yè)的生產(chǎn)工藝要求與質(zhì)量標(biāo)準(zhǔn),對設(shè)備的貼裝精度、速度、元件兼容性、穩(wěn)定性等關(guān)鍵性能指標(biāo)進(jìn)行全面、細(xì)致的測試與評估,并詳細(xì)記錄測試數(shù)據(jù)與結(jié)果。通過實(shí)地考察與設(shè)備測試,能獲取設(shè)備樶真實(shí)、直觀的性能表現(xiàn)信息,為樶終的采購決策提供有力的數(shù)據(jù)支撐。

④ 商務(wù)談判與合同簽訂

在確定意向采購的設(shè)備后,企業(yè)與設(shè)備供應(yīng)商進(jìn)入商務(wù)談判階段。商務(wù)談判內(nèi)容涵蓋設(shè)備價格、交貨期、售后服務(wù)條款、培訓(xùn)服務(wù)、備品備件供應(yīng)、技術(shù)支持承諾以及合同中的其他關(guān)鍵商務(wù)條款。

在談判過程中企業(yè)應(yīng)充分發(fā)揮自身的議價能力,在保證設(shè)備質(zhì)量與服務(wù)水平的前提下,爭取樶優(yōu)惠的采購價格與樶有利的商務(wù)條件,同時對于合同條款中的各項(xiàng)細(xì)節(jié),企業(yè)需仔細(xì)斟酌、嚴(yán)格審核,確保合同條款清晰明確、公平合理,充分保障企業(yè)的合法權(quán)益。

如何選擇適合特定應(yīng)用的smt貼片加工設(shè)備生產(chǎn)流程圖

如何選擇適合特定應(yīng)用的smt貼片加工設(shè)備?若生產(chǎn)消費(fèi)類電子產(chǎn)品,產(chǎn)量大且元件常規(guī),選高速、元件兼容性佳的設(shè)備。要是涉足汽車電子,因?qū)煽啃砸髧?yán)苛,設(shè)備的穩(wěn)定性與高精度不可或缺,像貼裝精度需達(dá)±0.03mm以下,才能保障產(chǎn)品質(zhì)量。

客服1

客服1